Рычажный механизм – это механизм, образованный звеньями, выполненными в виде стержневых конструкций-рычагов.

Рычажные механизмы широко распространены в машинах практически всех видов.

2.1. КЛАССИФИКАЦИЯРЫЧАЖНЫХМЕХАНИЗМОВ

Все многообразие рычажных механизмов классифицируется по виду кинематической цепи и структуре.

По виду кинематической цепи выделяют две группы.

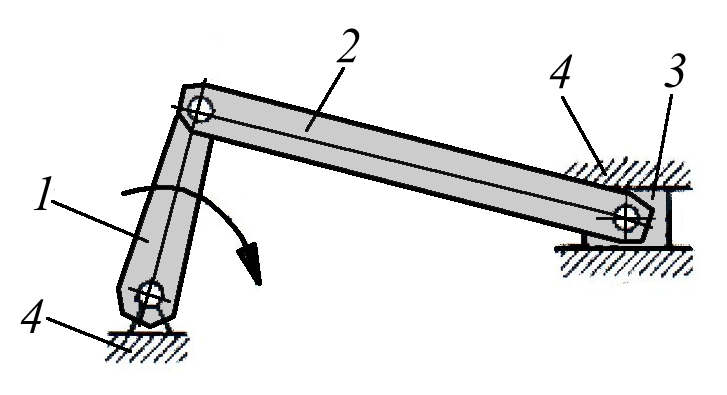

Механизмы с замкнутой кинематической цепью – это рычажные меха-

низмы, которые содержат в своей структуре только замкнутые кинематиче-

ские цепи (см. рис. 1.6 , рис.2.1 ).

Механизмы с незамкнутой кинематической цепью – это рычажные ме-

ханизмы, которые содержат в своей структуре только незамкнутые кинематические цепи (см. рис. 1.4, в ,рис.2.7 ).

В большинстве случаев рычажные механизмы, обладающие замкнутой кинематической цепью, являются плоскими механизмами, а рычажные механизмы с незамкнутой кинематической цепью – пространственными.

По структуре рычажные механизмы могут быть элементарными, простыми и сложными.

Элементарные механизмы – это механизмы, структуру которых нельзя расчленить на части, способные самостоятельно преобразовывать движение

(рис. 2.3 ).

Простые механизмы – это рычажные механизмы, структура которых состоит из одного элементарного механизма и одной структурной группы

(рис. 1.6 , рис.2.1 ).

Сложные механизмы – это рычажные механизмы, структура которых состоит из одного или нескольких элементарных механизмов и двух или более структурных групп.

Сложные рычажные механизмы подразделяются:

на однотипные – это сложные рычажные механизмы, структура которых содержит одинаковые элементарные механизмы и подобные структурные группы звеньев;

многотипные – это сложные рычажные механизмы, структура которых содержит разные элементарные механизмы и разные структурные группы звеньев;

комбинированные – это сложные рычажные механизмы, структура которых образована в результате объединения однотипных и многотипных механизмов.

Все простые рычажные механизмы являются плоскими механизмами, которые, в свою очередь, подразделяются на основные типовые схемы:

шарнирный механизм (см. рис. 1.6, б );

2. РЫЧАЖНЫЕ МЕХАНИЗМЫ

2.1.

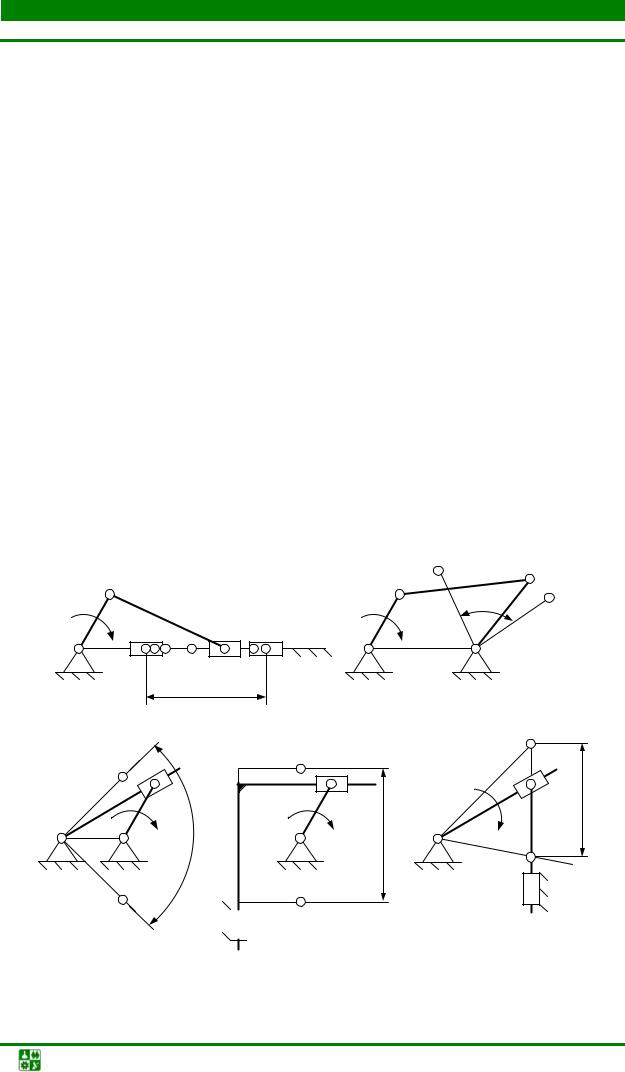

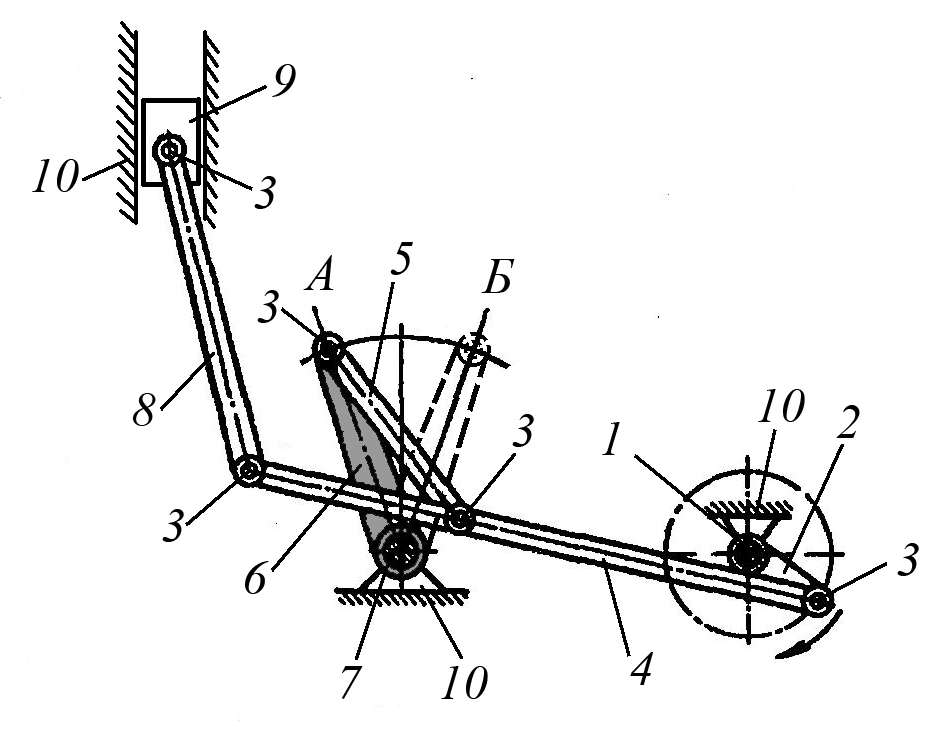

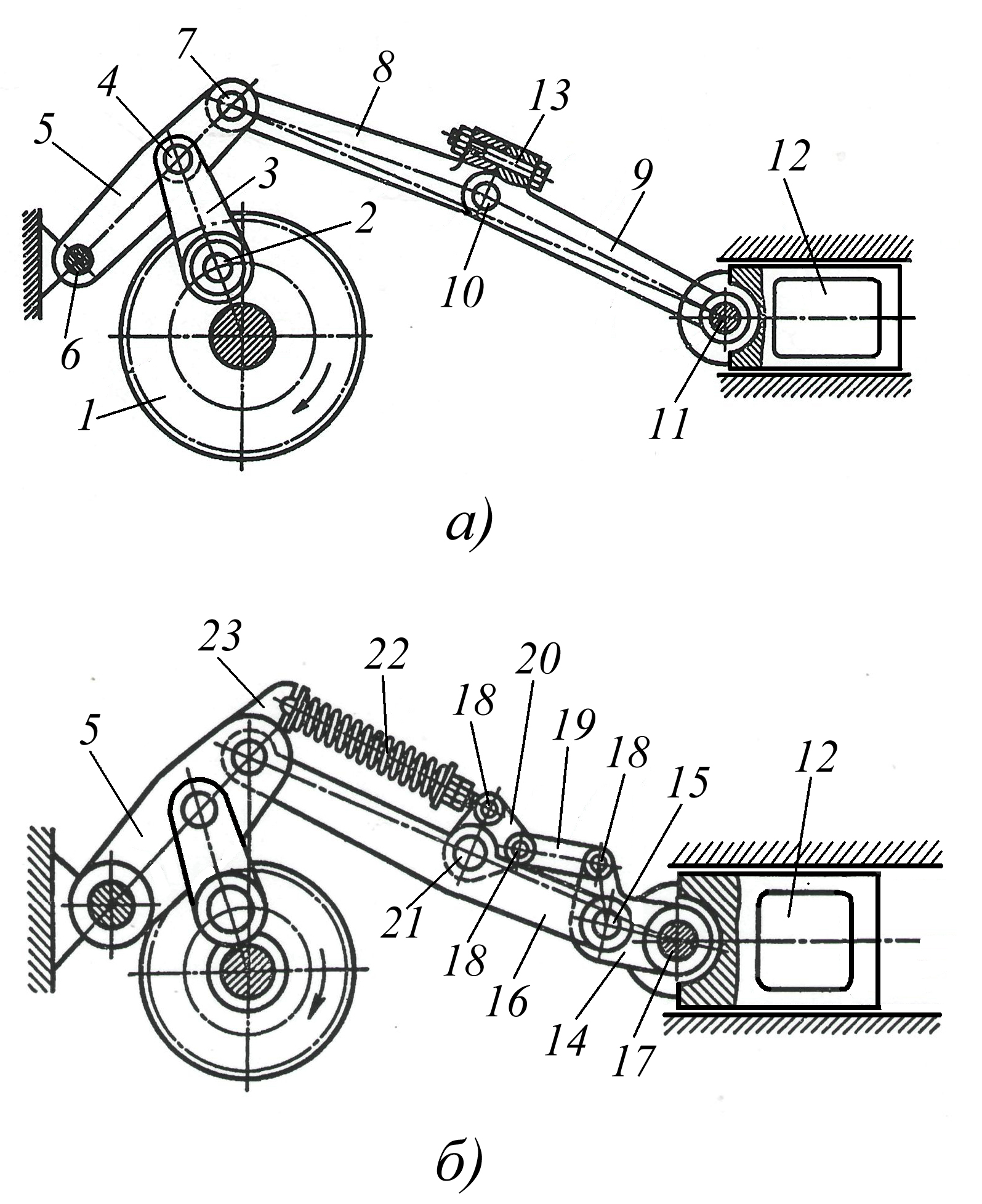

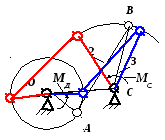

кривошипно-ползунный механизм (см. рис. 1.6, а ); кулисный механизм (рис. 2.1, а ); тангенсный механизм (рис. 2.1, б ); синусный механизм (рис. 2.1, в ).

Подвижные звенья плоских рычажных механизмов могут совершать как простейшие виды движений (вращательные и поступательные), так и сложные движения.

Рис. 2.1. Структурные схемы типовых плоских рычажных механизмов

К звеньям, совершающим вращательные движения, относятся кривошип, коромысло, кулиса и качающийся ползун.

Кривошип − это звено рычажного механизма, входящее в состав только вращательных кинематических пар и обладающее возможностью поворота вокруг оси вращения на угол более 360° (см. рис. 1.6 ,рис.2.1 , звено 1).

Коромысло − это звено рычажного механизма, входящее в состав только вращательных кинематических пар и обладающее возможностью поворота вокруг оси вращения на угол менее 360° (см. рис. 1.6 , звено 4).

Кулиса − это звено рычажного механизма, входящее в состав вращательных и поступательных кинематических пар и обладающее возможностью поворота вокруг оси вращения на угол менее 360° (рис. 2.1 , звено 5).

Качающийся ползун − это звено рычажного механизма, образующее поступательную кинематическую пару со штоком и вращательную кинематическую пару со стойкой.

Все представленные звенья взаимодействуют со стойкой. При этом кривошип в большинстве случаев является начальным, задаваемым или ведущим звеном.

К звеньям, совершающим поступательные движения, относятся ползун, камень и шток.

Ползун − это звено, образующее поступательную кинематическую пару со стойкой(см. рис. 1.6 , звено 3).

Камень − это звено, образующее поступательную кинематическую пару с кулисой (рис. 2.1 , звено 6).

Шток − это звено, образующее поступательную кинематическую пару с качающимся или неподвижным ползуном (рис. 2.1 , звено 7).

Звеньями, совершающими сложные движения, являются шатуны.

Теория механизмов и машин. Учеб. пособие |

2. РЫЧАЖНЫЕ МЕХАНИЗМЫ

2.1. Классификация рычажных механизмов

Шатун − это звено рычажного механизма, образующее кинематические пары только с подвижными звеньями, не имеющими связей со стойкой

(см. рис. 1.6 , звено 2).

2.2. СТРУКТУРНЫЙАНАЛИЗРЫЧАЖНЫХМЕХАНИЗМОВ

При исследовании структуры любого рычажного механизма различают два направления: структурный анализ и структурный синтез.

Структурный анализ – это процесс исследования структуры механизма, т. е. определение числа звеньев и видов движения, ими совершаемых, числа и вида кинематических пар, структурных групп и кинематических цепей, числа подвижностей и наличия дефектов.

Структурный анализ механизмов проводится с целью выявления дефектов их структуры, которые при необходимости устраняются.

В качестве примера исключения (устранения) дефектов структуры рассмотрим плоский рычажный механизм обладающей нерациональной структурой (см. рис. 1.12, а ). Данный механизм сохраняет работоспособность только при условии, что длины звеньев находятся в следующих соотношени-

ях: l OA = l BC ,l AB = l DE = l OC иl OD = l EC . Следовательно, точки механизма образуют фигуруOABC , всегда представляющую собой параллелограмм. Тогда, не изменяя совершаемых движений звеньев механизма, можно удалить шатун 2, т. к. данное звено, образуя со звеньями 1 и 4 кинематические пары с центрами шарниров в точкахD иE , налагает на эти звенья условия связи, не оказывающие влияния на характер их движения. При этом условия связи, наложенные шатуном 2 на звенья 1 и 4, являются пассивными, или избыточными. В свою очередь, подвижности кинематических пар с центрами шарниров в точкахD иE представляют собой пример местных подвижностей, т. к. при их отсутствии подвижность остальных звеньев механизма не изменится. Аналогичная ситуация будет иметь место и при исключении из структуры механизма вместо шатуна 2 шатуна 3.

Для исключения дефектов структуры необходимо точно знать о наличии в схеме механизма избыточных, или пассивных, связей и их количество. Для расчета числа избыточных, или пассивных, связей используется следующая зависимость:

q =W о +W м +W ,

где W о ,W м ,W – заданная, местная и расчетная подвижность.

Избыточные, или пассивные, связи имеются только в замкнутых кинематических цепях с несколькими контурами. В механизмах различают два вида контуров: зависимые и независимые. Контур является независимым , если он отличается от других контуров хотя бы на одно звено.Зависимые контуры дублируют друг друга, а звенья, их образующие, создают избыточные, или пассивные, связи. Так структура механизма, представленного нарис. 1.12 , содержит несколько контуров− ОАВС иODEC . Контуры являются зависимыми, т. к. они образованы одинаковым количеством

Теория механизмов и машин. Учеб. пособие |

2. РЫЧАЖНЫЕ МЕХАНИЗМЫ

2.2.

и видами звеньев. При этом ранее мы выяснили, что структура данного механизма имеет дефекты, т. е. содержит избыточные, или пассивные, связи и местные подвижности, что подтверждает наличие зависимых контуров. Следовательно, для определения количества зависимых контуров необходимо знать общее число контуров механизма. Определение числа контуров проводится по выражению

K = p− n,

где p – число кинематических пар в структуре механизма;n – число подвижных звеньев механизма,

n = k− 1,

здесь k – общее число звеньев механизма, включая стойку.

После исключения дефектов структуры определяется количество структурных групп, число и вид кинематических пар, число основных подвижностей, а затем, начиная с выходного звена, из состава механизма выделяются группы звеньев, совместно обладающих подвижностью, равной нулю. При этом необходимо следить, чтобы звенья, остающиеся в механизме, не теряли связи с ведущим звеном.

В общем случае структурный анализ рычажных механизмов сводится к решению следующих задач:

для пространственных механизмов:

2) определение маневренности механизма.

для плоских механизмов:

1) определение подвижности механизма;

2) анализ состава структуры механизма.

Рассмотрев представленные задачи структурного анализа, можно отметить сходство первой задачи для обоих видов рычажных механизмов. При этом вторые задачи, несмотря на некоторые различия формулировок, преследуют одну цель − выявление наличия дефектов структуры.

Подвижностьмеханизмов

Подвижность механизма – это число независимых обобщенных координат, однозначно определяющих положения звеньев механизма на плоскости или в пространстве в рассматриваемый момент времени.

Структурные формулы для определения подвижности пространственных механизмов были получены П. И. Сомовым, а для плоских механизмов – П. Л. Чебышевым. В основу обоих структурных формул положены одинаковые принципы их построения, следовательно, в обобщенном виде структурные формулы можно представить как

Теория механизмов и машин. Учеб. пособие |

2. РЫЧАЖНЫЕ МЕХАНИЗМЫ

2.2. Структурный анализ рычажных механизмов

W = H n+ ∑ (H− i) pi ,

i= 1 n

где H – число степеней подвижности (для пространственных механизмовH = 6, для плоских механизмовH = 3);p i – число кинематических парi- й подвижности;

i – число подвижностей кинематической пары. Структурные формулы имеют по две формы записи: 1) в классах кинематических пар:

для плоских механизмов формула П. Л. Чебышева:

W = 3 n− 2 p5 − p4 ,

W =6 n −5 p 5 −4 p 4 −3 p 3 −2 p 2 −p 1 ,

где p 5 ,p 4 ,p 3 ,p 2 ,p 1 – число кинематических пар, соответственно, пятого, четвертого, третьего, второго и первого класса;

2) в степенях подвижностей кинематических пар: для плоских механизмов формула П. Л. Чебышева:

W = 3 n− 2 p1 − p2 ,

для пространственных механизмов формула П. И. Сомова:

W =6 n −5 p 1 −4 p 2 −3 p 3 −2 p 4 −p 5 ,

здесь p 1 ,p 2 ,p 3 ,p 4 ,p 5 – число кинематических пар, имеющих одну, две, три, четыре и пять подвижностей соответственно.

Составструктурырычажныхмеханизмов

Для решения задач анализа и синтеза рычажных механизмов профессором Л. В. Ассуром была предложена оригинальная структурная классификация, согласно которой механизмы, не имеющие избыточных связей и местных подвижностей, состоят из первичных (элементарных) механизмов и структурных групп звеньев (рис. 2.2 ).

Теория механизмов и машин. Учеб. пособие |

2. РЫЧАЖНЫЕ МЕХАНИЗМЫ

2.2. Структурный анализ рычажных механизмов

Структурный синтез

Механизм = ПМ+...+ ПМ+ СГЗ+...+ СГЗ

Структурный анализ

Рис. 2.2. Состав структуры механизма по Ассуру

Первичный механизм (ПМ ) – это элементарный механизм, состоящий из подвижного и неподвижного звеньев, которые образуют кинематическую пару с одной или несколькими подвижностями (рис. 2.3 ).

Первичные механизмы | ||||||

с подвижностью W = 1 | с подвижностью W > 1 | |||||

Рис. 2.3. Первичные механизмы

Согласно определению все первичные (элементарные) механизмы образованы совокупностью одного подвижного звена со стойкой и являются механизмами первого класса. При этом класс соответствует количеству подвижных звеньев.

Структурная группа звеньев (СГЗ ) – это кинематическая цепь, образо-

ванная подвижными звеньями механизма, подвижность которой в пространстве и на плоскости равна нулю в любой момент времени, и не распадающаяся на более простые цепи, обладающие подобными свойствами

(рис. 2.4., рис.2.5., рис.2.6 ).

Изначально структурная классификация Л. В. Ассура охватывала только плоские рычажные механизмы с вращательными кинематическими парами. В дальнейшем профессор И. И. Артоболевский усовершенствовал данную классификацию, распространив ее на плоские рычажные механизмы и с поступательными кинематическими парами, что положило основу для создания теории структурных групп, согласно которой структурной группой является кинематическая цепь с низшими кинематическими парами, удовлетворяющая условию

W с.г= 3 n с.г− 2 p 1− p 2= 0 ,

Теория механизмов и машин. Учеб. пособие |

2. РЫЧАЖНЫЕ МЕХАНИЗМЫ

2.2. Структурный анализ рычажных механизмов

где W с.г ,n с.г – подвижность и число подвижных звеньев структурной груп-

пы; p 1 ,p 2 – число кинематических пар соответствующей подвижности. Особенностью структурных групп является их статическая неопреде-

лимость. Если структурную группу свободными элементами звеньев присоединить к стойке, то образуется статически неопределимая ферма. Используя данное свойство структурных групп, удобно проводить структурный, кинематический и силовой анализ механизмов. Во всех структурных группах конечные звенья водят в состав только одной кинематической пары и имеют свободный элемент звена. Подобные звенья называются поводки.

Поводок – это конечное звено структурной группы, одним элементом входящее в состав одной кинематической пары и имеющее второй свободный элемент звена.

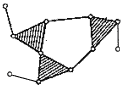

Структурные группы могут быть образованы только четным количеством подвижных звеньев (см. рис. 2.4 − 2.6 ). Степень сложности структурной группы характеризуется ее классом. Класс структурной группы определяется количеством звеньев и кинематических пар с учетом числа вершин наиболее сложного звена. Сложность структурных групп определяет класс механизма. Соответственно, класс механизма определяется классом наиболее сложной структурной группы, входящей в его состав. В пределах класса структурные группы подразделяются на порядки. Порядок структурной группы соответствует числу поводков.

В структуре рычажных механизмов наиболее часто встречаются структурные группы, состоящие из двух звеньев (2 и 3) и трех кинематических пар пятого класса (рис. 2.4 ). Данные структурные группы содержат два подвижных звена, имеющих по две вершины, что соответствует второму классу. Структурные группы второго класса имеют не менее двух поводков, что свидетельствует о присутствии внутри класса нескольких порядков. В настоящее время наибольшее распространение получили структурные группы второго класса второго порядка, характерной особенностью которых является наличие пяти видов (рис. 2.4 ).

Вид структурной группы определяется ее структурной формулой, которая составляется в зависимости от вида и класса кинематических пар. Структурная группа второго класса второго порядка (рис. 2.4, а ) образована двумя звеньями, двумя поводками и содержит три вращательных пары пятого класса, имеет структурную формулу ВВВ, что соответствует первому виду. Второй вид группы второго класса второго порядка (рис. 2.4, б ) получается путем замены одной из крайних вращательных кинематических пар поступательной парой пятого класса. Структурная формула полученной группы будет иметь вид ВВП или ПВВ.

Теория механизмов и машин. Учеб. пособие |

2. РЫЧАЖНЫЕ МЕХАНИЗМЫ | |||||||||||

2.2. Структурный анализ рычажных механизмов | |||||||||||

4 A 1 | |||||||||||

Рис. 2.4. Структурные группы второго класса второго порядка | |||||||||||

Третий вид структурной группы второго класса второго порядка (рис. 2.4, в ) имеет структурную формулу ВПВ и образуется вследствие замены средней вращательной кинематической пары поступательной парой пятого класса. Четвертый вид групп второго класса второго порядка (рис. 2.4, г ) получается заменой обоих крайних вращательных кинематических пар пятого класса поступательными парами, что соответствует структурной формуле ПВП. Замена одной из крайних и средней вращательных кинематических пар поступательными парами позволяет получить пятый вид группы второго класса второго порядка (рис. 2.4, д ), имеющей структурную формулу ППВ или ВПП.

Механизмы, содержащие только структурные группы второго класса, являются механизмами второго класса.

Теоретически существуют структурные группы и больших классов, однако в силу их малой распространенности в учебном курсе ограничимся структурными группами второго класса.

Маневренностьпространственныхрычажныхмеханизмов

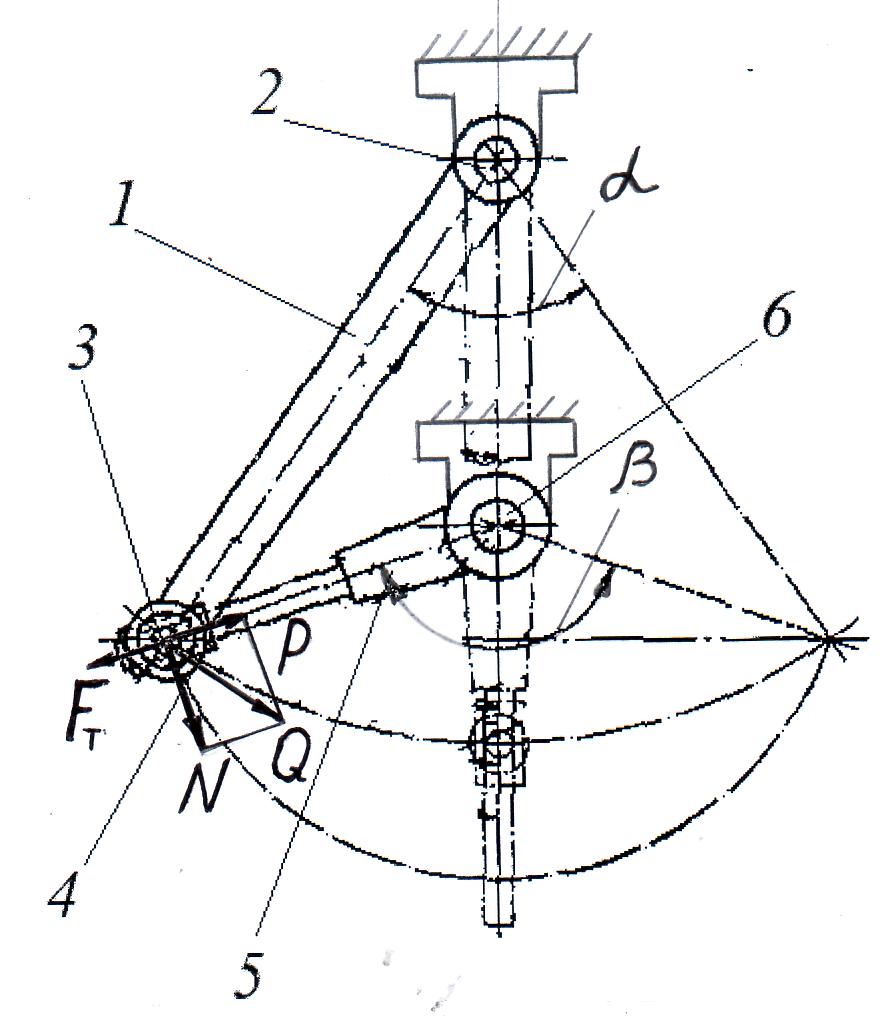

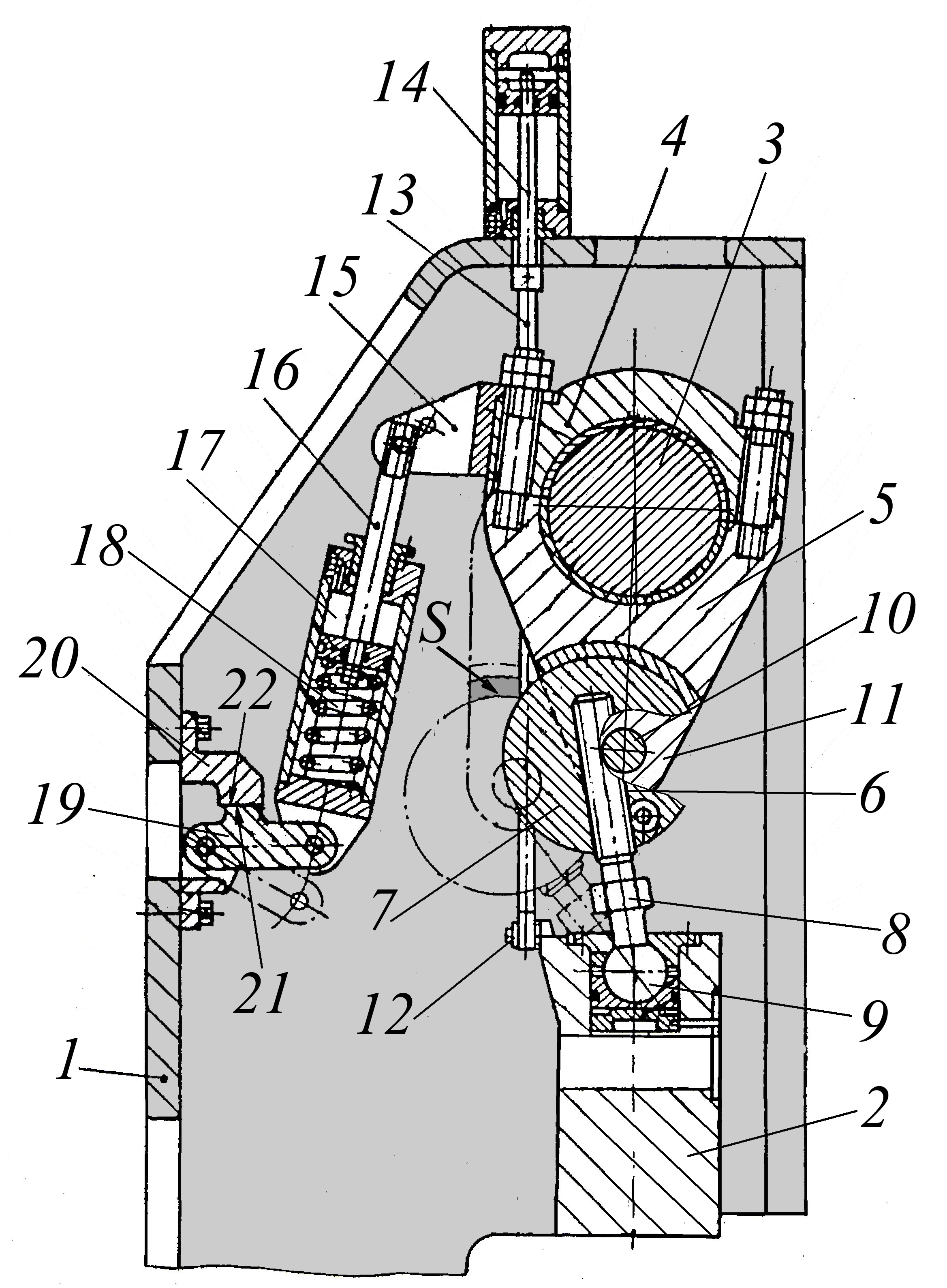

Наиболее распространенными представителями пространственных рычажных механизмов являются манипуляторы (рис. 2.5, а ).

Манипулятор – это пространственный рычажный механизм, осуществляющий действия, аналогичные действиям руки человека.

Манипуляторы предназначены для изменения положения объектов. Звенья манипуляторов промышленных роботов образуют только ра-

зомкнутые кинематические цепи, содержащие кинематические пары разных классов, что позволяет подобным механизмам иметь подвижность больше единицы. Однако для манипуляторов характерно наличие возможности изменения структуры механизма в процессе его работы. В соответствии со служебным назначением возможны два варианта.

Теория механизмов и машин. Учеб. пособие |

2. РЫЧАЖНЫЕ МЕХАНИЗМЫ

2.2. Структурный анализ рычажных механизмов

Рис. 2.5. Схема механизма манипулятора промышленного робота

Первый вариант : требуется изменить положение неподвижного предмета (рис. 2.5, а ). В начальный момент времени предмет, положение которого требуется изменить, лежит на неподвижной плоскости и находится в состоянии покоя. Соответственно, предмет и плоскость накладывают друг на друга определенные связи. При этом если взаимосвязь плоскости и предмета не изменяет его кинематического состояния, то их можно рассматривать как одно неподвижное звено, являющееся стойкой. В момент времени, соответствующий захвату выходным звеном рассматриваемого предмета, данное звено также становится неподвижным и его необходимо рассматривать как элемент стойки (рис. 2.5, б ). Соответственно, число подвижных звеньев в структуре механизма уменьшается на единицу, а разомкнутая кинематическая цепь, которой до этого момента обладал механизм, становится замкнутой, что приводит к уменьшению его подвижности. В следующий момент времени возникнет необходимость отрыва предмета от неподвижной плоскости с целью его дальнейшего перемещения. Однако для выполнения подобного действия манипулятор, обладающий в данный момент времени замкнутой кинематической цепью, должен иметь подвижностью, как минимум равную единице. Как только предмет будет отделен от неподвижной плоскости, он утратит ранее существовавшие взаимосвязи с этой плоскостью, и в дальнейшем его необходимо рассматривать вместе с выходным звеном как одно подвижное звено. В момент времени восстановления подвижности выходным звеном кинематическая цепь манипулятора опять становится разомкнутой, что приводит к прежней подвижности механизма и способности перемещать предмет по заданному закону.

Второй вариант : требуется установить деталь в отверстие определенной формы, выполненное в неподвижной поверхности. В момент времени, соответствующий установке выходным звеном детали в отверстие, выходное звено остается подвижным, а кинематическая цепь манипулятора замыкается (рис. 2.5, в ). При этом число подвижных звеньев сохраняется, а подвижность механизма изменяется пропорционально подвижности новой кинематической пары, образованной деталью и неподвижной поверхностью, в которую она устанавливается. В момент прекращения связи выходного звена с деталью

Теория механизмов и машин. Учеб. пособие |

2. РЫЧАЖНЫЕ МЕХАНИЗМЫ

2.2. Структурный анализ рычажных механизмов

кинематическая цепь становится разомкнутой, а механизм восстанавливает свои свойства.

Из рассмотренных ситуаций следует, что обеспечение работоспособности манипулятора возможно только при выполнении следующего условия:

m ≥ 1.

где m – маневренность манипулятора.

Маневренность – это подвижность манипулятора при неподвижном выходном звене.

Маневренность пространственных механизмов определяетсяпо выражению, полученному на основе формулы Сомова:

m =6 n −5 p 5 −4 p 4 −3 p 3 −2 p 2 −p 1

где все коэффициенты идентичны представленным в § 2.3.

2.3. СИНТЕЗРЫЧАЖНЫХМЕХАНИЗМОВ

Синтез механизмов выполняется в два этапа. Первый этап называется структурным синтезом, а второй – метрическим синтезом. Общими критериями, которыми руководствуются на каждом этапе, являются: минимизация габаритно-массовых характеристик и себестоимости механизма, а также обеспечение технологичности звеньев и выполнение условий работоспособности. Однако каждый этап преследует разные цели.

Охарактеризуем каждый из этапов в отдельности.

Структурный синтез – это процесс проектирования новой или модернизации (усовершенствования) уже существующей структуры механизма, обладающей требуемыми свойствами: заданное число подвижностей, отсутствие местных подвижностей и избыточных связей, минимум звеньев, использование кинематических пар определенного вида.

На этапе структурного синтеза осуществляется формирование структурной схемы механизма, которая определяет число звеньев, количество, вид и подвижность кинематических пар, а также число избыточных связей и местных подвижностей. Введение в структурную схему механизма каждой избыточной связи и местной подвижности должно быть доказательно обосновано. Основными условиями при выборе структурной схемы являются заданные параметры: требуемое число подвижностей, отсутствие местных подвижностей и избыточных связей, минимизация количества звеньев, использование кинематических пар определенного вида или класса. В то же время определяющими условиями являются: заданный закон движения и расположение осей входного и выходного звеньев. Если оси входного и выходного звеньев механизма параллельны, то выбирается плоская структурная схема. При пересекающихся или скрещивающихся осях входного и выходного звеньев ис-

Теория механизмов и машин. Учеб. пособие |

2. РЫЧАЖНЫЕ МЕХАНИЗМЫ

2.3. Синтез рычажных механизмов

пользуется пространственная схема. В большинстве случаев задача структурного синтеза сводится к выбору структурной схемы механизма из набора типовых схем.

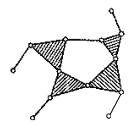

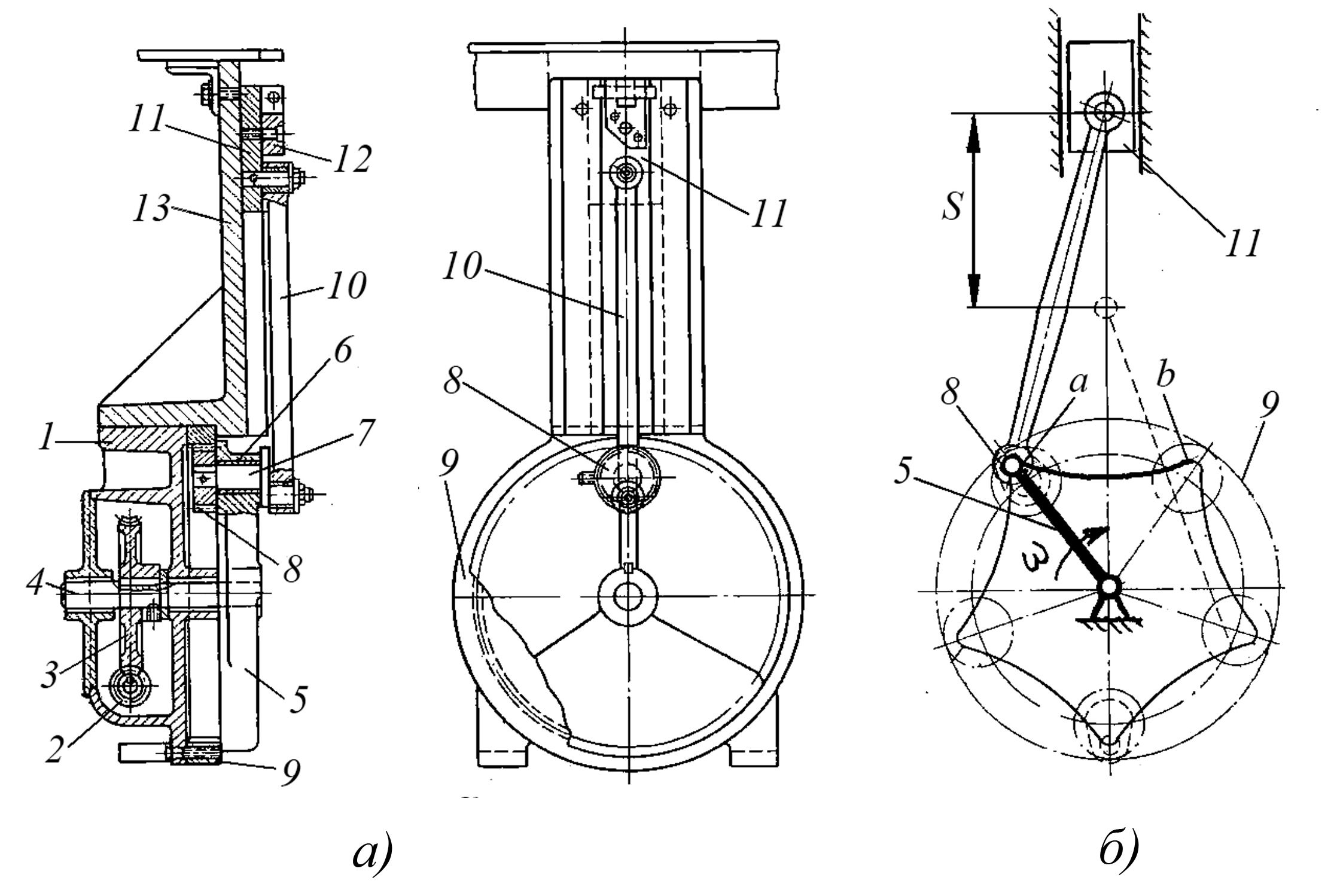

Структурный синтез плоских рычажных механизмов выполняется в соответствии со структурной классификацией Л. В. Ассура (см. рис. 2.3 ). В качестве примера рассмотрим структурный синтез кривошипно-ползунного механизма (рис. 2.6 ).

Рис. 2.6. Схема структурного синтеза кривошипно-ползунного механизма

Результат первой задачи структурного анализа показывает, что подвижность механизма равна единице, следовательно, в качестве первичного механизма выбираем группу звеньев соответствующей подвижности, звенья которой образуют вращательную кинематическую пару пятого класса (рис. 2.6, а ). К выбранному первичному механизму присоединяем структурную группу звеньев 2-го класса 2-го порядка 2-го вида (рис. 2.6, б ). Полученный таким образом механизм будет обладать рациональной структурой, т. е. его структурная схема не будет содержать дефектов структуры (рис. 2.6, в ).

Более сложные структурные схемы можно получить последовательным присоединением требуемого числа структурных групп соответствующего класса, вида и порядка. При этом необходимо следить, чтобы структура механизма оставалась рациональной при выполнении всех остальных заданных условий.

Результатом выполнения этапа структурного синтеза является структурная схема механизма, удовлетворяющая принятым критериям.

Метрический синтез – это процесс определения основных геометрических размеров звеньев механизма и конфигураций профилей рабочих поверхностей, которые наилучшим образом удовлетворяют заданным условиям и обеспечивают оптимальное сочетание качественных показателей.

Задачами метрического синтеза являются:

1) синтез кинематической схемы механизма по заданным положениям входного или выходного звена;

2) синтез кинематической схемы механизма по заданным геометрическим параметрам;

3) синтез кинематической схемы механизма по заданному закону движения выходного звена;

Теория механизмов и машин. Учеб. пособие |

2. РЫЧАЖНЫЕ МЕХАНИЗМЫ

2.3. Синтез рычажных механизмов

4) синтез кинематической схемы механизма по заданным кинематическим параметрам: средней скорости выходного звена, коэффициенту неравномерности средней скорости;

5) синтез кинематической схемы механизма по заданной величине угла давления или угла передачи.

Решением задач метрического синтеза является кинематическая схема механизма, удовлетворяющая критериям обоих этапов синтеза.

Кинематическая схема – это графическое изображение механизма, выполненное в определенном масштабном коэффициенте с использованием условных обозначений, рекомендованных ГОСТ.

Кинематическая схема содержит информацию о числе звеньев и виде движений, ими совершаемых, о числе подвижности и классе кинематических пар, о числе и виде кинематических цепей и о размерах звеньев.

При решении задач метрического синтеза рычажных механизмов руководствуются следующими критериями:

1) условие проворачиваемости звеньев – спроектированный механизм должен обеспечивать для входного или выходного звеньев возможность по-

ворота на угол более 360° ;

2) конструктивные ограничения на габариты механизма – спроектированный механизм должен обладать габаритными размерами, укладывающимися в заданные диапазоны;

3) точность обеспечения заданного закона движения или заданных положений звеньев механизма – спроектированный механизм должен обеспечивать выполнение заданного закона движения или заданных положений звеньев с требуемой точностью;

4) ограничение по условиям передачи силовых факторов – текущее значение угла давления спроектированного механизма не должно превышать допустимой величины;

5) другие условия и требования, учитывающие специфику функционирования и эксплуатации механизма.

К методам синтеза механизмов относятся синтез методами анализа

и методы прямого синтеза (аналитический, графический и графоаналитический).

Метрический синтез механизмов графоаналитическими методами осуществляется в определенном масштабном коэффициенте.

Масштабный коэффициент – это отношение какой-либо действитель-

ной величины l , взятой в метрах, к длине отрезкаl , измеряемого в миллиметрах и изображающего эту величину в составе кинематической схемы.

Масштаб длин – это отношение длины отрезкаl , изображающего какую-либо величину в миллиметрах, к действительной величинеl в метрах.

Масштаб является стандартизованной величиной, значения которой жестко регламентированы положениями ГОСТ. Из положений дисциплины «Инженерная графика» известно, что действительный масштаб имеет соот-

Теория механизмов и машин. Учеб. пособие |

2. РЫЧАЖНЫЕ МЕХАНИЗМЫ

2.3. Синтез рычажных механизмов

ношение 1× 1, при этом существуют ряды масштабов увеличения и масштабов уменьшения. Масштабный коэффициент является обратной величиной масштабу и не является стандартизованной величиной. Значения масштабного коэффициента принимаются произвольно в зависимости от заданных условий и целей решения требуемых задач.

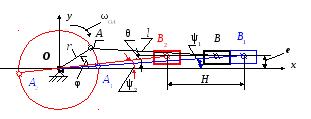

μl =OA l OA ,

где l OA – действительная длина кривошипа;OA – произвольный отрезок.

2.4. КАЧЕСТВЕННЫЕПОКАЗАТЕЛИ РЫЧАЖНЫХМЕХАНИЗМОВ

Ограничения и условия метрического синтеза формируют значения качественных показателей, с помощью которых выполняется оценка качества рычажных механизмов.

Качественными показателями рычажных механизмов являются: коэффициент полезного действия η ;

ход механизма H ;

коэффициент неравномерности средней скорости k ; угол давленияϑ ; угол передачиμ .

Коэффициент полезного действия η − это безразмерная величина, ха-

рактеризующая количество полезно используемой механизмом суммарной энергии. Как отмечалось в § 1.4 , коэффициент полезного действия механизма всегда меньше единицы, т. к. процесс преобразования движения сопровождается потерями механической энергии, вызванными наличием трения в кинематических парах. Чем ближе значение КПД к единице, тем меньше потери, следовательно, выше качество рычажного механизма.

Рабочую зону плоских рычажных механизмов принято оценивать по диапазону перемещений выходного звена, называемому ходом механизма.

Ход механизма – это расстояние между начальным и конечным положениями выходного звена.

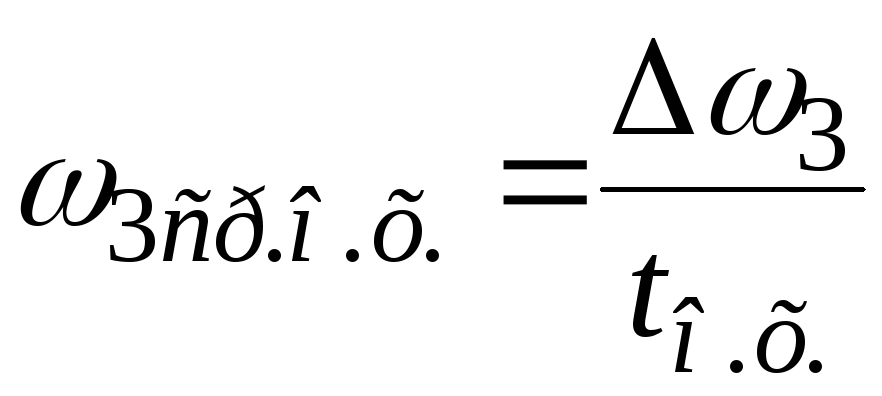

Для кривошипно-ползунного (рис. 2.7, а ), синусного (рис. 2.7, г ) и тангенсного (рис. 2.7, д ) механизмов ход вычисляется согласно определению данного параметра, а для шарнирного (рис. 2.7, б ) и кулисного (рис. 2.7, в ) механизмов значение данного параметра может быть найдено по выражению

Н = ψ l,

Теория механизмов и машин. Учеб. пособие |

2. РЫЧАЖНЫЕ МЕХАНИЗМЫ

2.4.

где l ,ψ – длина и угол, рад, размаха выходного звена.

Угол размаха коромысла иликулисы ψ – это угол между начальным и конечным положениями коромысла или кулисы (рис. 2.7, б , в ).

Большинство плоских рычажных механизмов имеет периодичный характер работы, т. е. по истечении определенного промежутка времени все процессы, протекающие в механизме, повторяются. При этом цикл работы любого механизма делится на фазы рабочего и холостого хода. На фазе рабочего хода осуществляется выполнение служебного назначения механизма, а фаза холостого хода предназначена для завершения цикла движения и снятия остаточных напряжений с рабочих поверхностей звеньев. Соотношение времени, затрачиваемого на выполнение рабочего и холостого ходов, принято оценивать с помощью коэффициента неравномерности средней скорости.

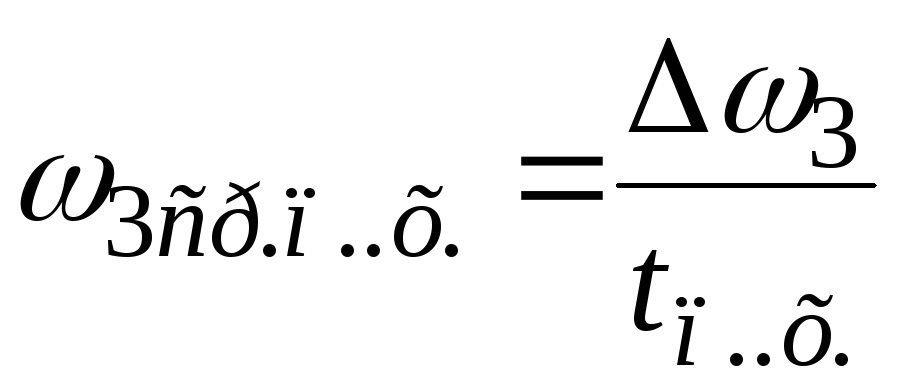

Коэффициент неравномерности средней скорости – это коэффициент,

характеризующий отношение времени холостого хода T х.х к времени рабочего ходаT р.х :

T х.х | |||||

где θ – угол между положениями шатуна в крайних положениях механизма.

A, В | A, В | A, В |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Рис. 2.8. Схемы определения углов давления типовых рычажных механизмов Для оценки качества передачи силовых факторов между звеньями плоских рычажных механизмов используется угол давления ϑ . Угол давления – это острый угол между вектором активной силыP а , действующей со стороны предшествующего звена, и вектором скорости точки ее приложения (рис. 2.8 ). Значение угла давления формирует условия передачи сил между звеньями, определяя величину движущей силы механизма Q : Q = P a cos(ϑ ) . Из анализа выражения следует, что уменьшение значения угла давления приводит к росту значения движущей силы, а увеличение угла давления, соответственно, снижает эту силу. В процессе работы рычажных механизмов угол давления всегда ϑ ≤ 90° . При величине угла давленияϑ > 90° в механизмах может возникнуть заклинивание, или самоторможение. Самоторможение , илизаклинивание – это состояние механизма, со- провождаемое значениями углов давления, делающими невозможным движения звеньев при сколь угодно большом значении движущей силы. Для исключения подобных ситуаций при синтезе механизмов задаются допустимыми значениями углов давления [ϑ ], руководствуясь следующими рекомендациями: для механизмов, звенья которых образуют только вращательные кинематические пары, допустимый угол давления лежит в диапазоне

2. РЫЧАЖНЫЕ МЕХАНИЗМЫ 2.4. Качественные показатели рычажных механизмов [ϑ ] = 45− 60° , а для механизмов, имеющих сочетание вращательных и поступательных кинематических пар, – [ϑ ] = 30− 45° . При значениях угла давления [ϑ ] = 90° механизм находится в так называемых «мертвых» положениях, что в статике приводит заклиниванию звеньев, в движении (динамике) механизм преодолевает подобные положения за счет дополнительного объема кинетической энергии. Для оценки качества шарнирного механизма помимо угла давления используется угол передачи μ (рис. 2.8, б ). Угол передачи – это угол, определяющий взаимное расположение осей шатуна и коромысла шарнирного механизма. Значения углов передачи и давления взаимосвязаны: ϑ+μ =90 °. Анализ выражения показывает, что увеличение угла давления приводит к уменьшению угла передачи и наоборот рост значений угла передачи − к снижению угла давления. Одновременный рост или падение значений углов давления и передачи невозможен. При равенстве нулю одного из углов значение второго угла достигает максимума, т. е. 90° ..

|

Ведущим звеном называется звено, для которого работа внешнич сил приложенным к нему положительна, ведомым – отрицательна или равна нулю.

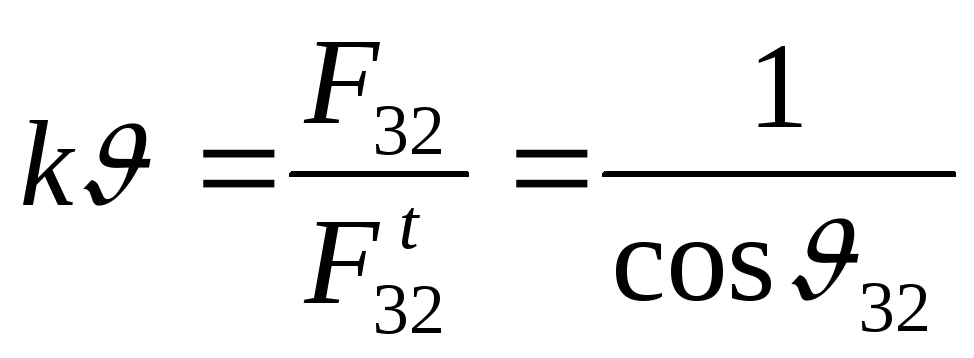

На рис. 13.2 изображен четырехшарнирный механизм. К входному звену 1 этого механизма приложен движущий момент М д , к выходному звену 3 - момент сопротивления М с3 . На этапе проектирования массы и моменты инерции звеньев на рис. 13.2 определены, поэтому движущая сила, действующая на ведомое звено - реакция F 32 направлена по линии ВС , скорость точки ее приложения на звене 3 - V C направлена в сторону 3 перпендикулярно звену 3 . Угол 32 между векторами F 32 и V C - угол давления во вращательной паре С . С увеличением этого угла тангенциальная составляющая силы F t 32 , способствующая повороту звена 3 в направлении 3 , уменьшается, а нормальная F n 32 , которая не влияет на движение, а только деформирует (сжимает) звено 3 , увеличивается. То есть с увеличением угла давления, условия передачи сил в КП ухудшаются. Так как в реальных КП всегда имеется трение, то при определенной величине угла давления в КП возможно самоторможение или заклинивание.

Самоторможение или заклинивание - это такое состояние механизма, когда в результате возрастания углов давления в одной из КП, движение механизма становится невозможным при сколь угодно большом значении движущей силы. Часто для характеристики условий передачи сил пользуются коэффициентом возрастания усилий (без учета трения)

|

|

Так как в реальных механизмах всегда имеется трение, то заклинивание происходит при углах давления < 90 . При расчете задаются коэффициентом возрастания усилий (например k = 2 ) и определяют допустимый угол давления [ ] . Для предварительных расчетов принимают для механизмов только с вращательными парами [ ] = 45 - 60 , при наличии поступательных КП [ ] = 30 - 45 . Необходимо отметить, что в так называемых "мертвых" положениях механизма углы давления = 90 . В статике в таком положении возможно заклинивание механизма, в динамике механизм проходит эти положения, используя кинетическую энергию, которую запасли подвижные звенья.

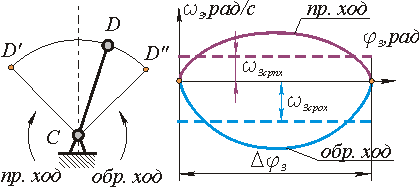

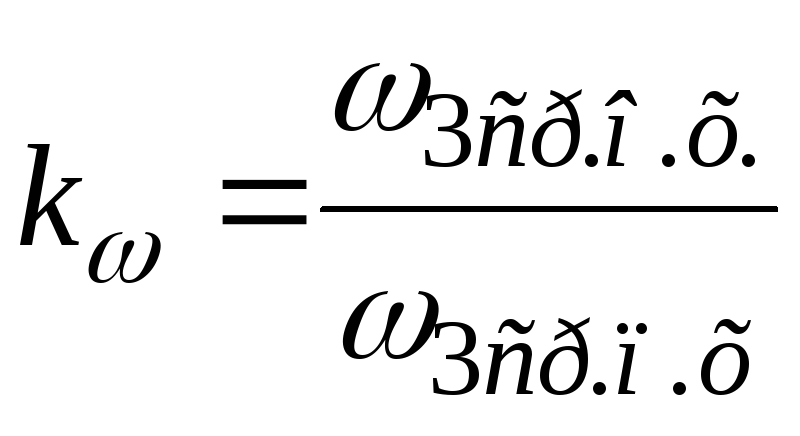

Понятие о коэффициенте неравномерности средней скорости

Коэффициентом неравномерности средней скорости выходного звена k называется отношение средних скоростей выходного звена за время его движения на обратном ходе 3ср ох и прямом ходе 3ср

|

|

где

t ох и t пх - соответственно время обратного и время прямого хода.

При проектировании технологических машин, в которых нагрузка на выходном звене механизма на рабочем или прямом ходе намного больше нагрузки на холостом или обратном ходе, желательно, чтобы скорость выходного звена на прямом ходе была меньше, чем на обратном. С целью сокращения времени холостого хода, тоже необходимо увеличивать скорость при обратном ходе. Поэтому при метрическом синтезе механизма часто надо подбирать размеры звеньев, обеспечивающие заданный коэффициент неравномерности средней скорости.

АЛЮШИН Ю.А.

СТРУКТУРНЫЙ АНАЛИЗ ШАРНИРНО – РЫЧАЖНЫХ МЕХАНИЗМОВ

(Основны понятия и пример выполнения самостоятельной работы)

Исследование шарнирно-рычажных механизмов предусматривает структурный, кинематический и динамический анализы. Структурный анализ включает определение числа подвижных звеньев и кинематических пар (КП), их классификацию, определение числа степеней свободы для плоского и пространственного механизма, устранение избыточных связей (для пространственных групп) и «рационализацию» структуры по Ассуру с энергетической интерпретацией возможных вариантов схем с избыточными подвижностями . Структуру механизма определяют функционально связанные совокупности элементов (звенья, группы звеньев или типовые механизмы) и отношения между ними (подвижные КП или неподвижные соединения). Структура механизма на уровне звеньев, КП и структурных групп отображается на его структурной схеме, которая отличается от кинематической дополнительной информацией о виде кинематических пар, соединяющих эти элементы.

1. Основные понятия структурного анализа.

1.1. Подвижность (число степеней свободы) механизма - число ведущих звеньев (независимых обобщенных координат), однозначно определяющих положе-ние всех других звеньев механизма (на плоскости или в пространстве).1.2. Местные подвижности – подвижности отдельных звеньев механизма, которые не оказывают влияния на требуемое число ведущих звеньев, но допускают возможные смещения звеньев с другими целями, например, вращение ролика, шарнирно соединенного с толкателем в кулачковом механизме, допускает замену трения скольжения трением качения на поверхности кулачка.1.3. Связь - ограничение, наложенное на перемещение тела (звена механизма).

1.4. Структурные группы Ассура. Всякий механизм можно представить в виде совокупности одного или нескольких двухзвенных (первичных) механизмов и одной или нескольких групп Ассура . Структурными группами Ассура называют кинематические цепи, образованные только подвижными звеньями механизма, подвижность которых (на плоскости) равна нулю. Структурная формула группы АссураОтсюда

,

,

где  число звеньев;

число звеньев;  – число низших КП в структурной группе. Так как все числа должны быть целыми, всегда число звеньев в структурной группе должно быть четным, а число низших КП – кратным 3. 1.4.1. Группа Ассура

– плоские кинематические цепи с нулевой подвижностью. 1.4.2.

Классом

структурной группы Ассура называют число кинематических пар, входящих в замкнутый контур, образованный внутренними

кинематическими парами группы.1.4.3.

Порядок

группы Ассура определяет число кинематических пар, кото-рыми она крепится к стойке, начальному механизму или другим группам.1.4.4.

Поводками

структурных групп Ассура называют аналоги элементов механизма, к которым присоединяется эта группа. Обычно их показывают пунктирными линиями, отходящими от свободных КП (см. рис. 1). С учетом этого понятия порядок

группы определяет число поводков

, которыми она крепится к стойке, начальному механизму или другим группам Ассура.

– число низших КП в структурной группе. Так как все числа должны быть целыми, всегда число звеньев в структурной группе должно быть четным, а число низших КП – кратным 3. 1.4.1. Группа Ассура

– плоские кинематические цепи с нулевой подвижностью. 1.4.2.

Классом

структурной группы Ассура называют число кинематических пар, входящих в замкнутый контур, образованный внутренними

кинематическими парами группы.1.4.3.

Порядок

группы Ассура определяет число кинематических пар, кото-рыми она крепится к стойке, начальному механизму или другим группам.1.4.4.

Поводками

структурных групп Ассура называют аналоги элементов механизма, к которым присоединяется эта группа. Обычно их показывают пунктирными линиями, отходящими от свободных КП (см. рис. 1). С учетом этого понятия порядок

группы определяет число поводков

, которыми она крепится к стойке, начальному механизму или другим группам Ассура.

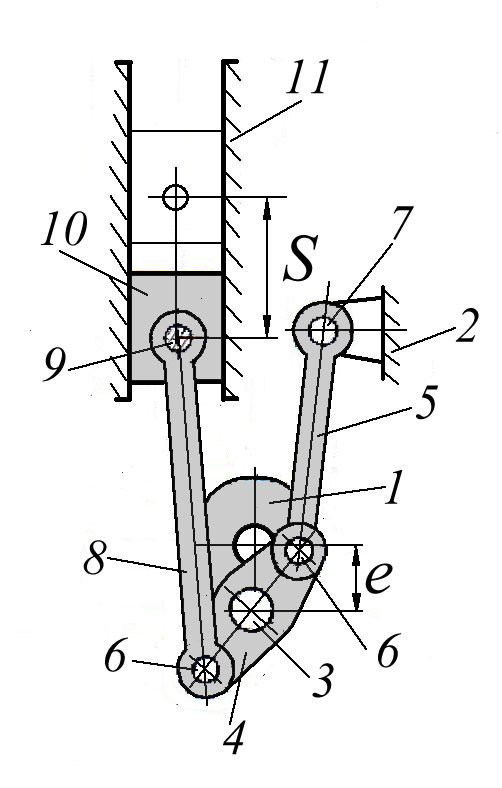

Рис. 1. Двухповодковые группы Ассура .

В таблице 1 приведены примеры структурных групп Ассура II-VI классов . Свободные кинематические пары помечены отходящими поводками - пунктирными линиями, как на рис. 1.

Таблица 1.

| Группа | Порядок |

|||

| II класса | ||||

| III класса |

|

|||

| IV класса | ||||

| V класса |

|

| ||

| VI класса |

|

| ||

2. Пример выполнения структурного анализа шестизвенного механизма, кинематическая схема которого приведена на рис. 2.

Рис. 2. Кинематическая схема механизма

2.1. Выделяем неподвижное звено – стойку «0», на которой закреплены неподвижные оси шарниров А и D, а также направляющие ползуна. 2.2. Нумеруем (арабскими цифрами) и классифицируем подвижные звенья. Для удобства последующего динамического анализа целесообразно нумеровать звенья последовательо от источника энергии (ведущего звена) до наиболее удаленных потребителей. В рассматриваемом механизме пять подвижных звеньев: звено 1 – кривошип, совершает вращательное движение с полным оборотом на 360 0 ; 2 и 4 – шатуны, совершают плоско - параллельное движение с вращением относительно подвижных осей (положение МЦС изменяется во времени); звено 3 – коромысло, совершает колебательное движение относительно неподвижной оси D; звено 5 – ползун, совершает возвратно - поступательное движение по фиксированным направляющим. 2.3. Классифицируем кинематические пары (КП), которые определяют относительное движение смежных звеньев. В некоторых учебниках кинематические пары нумеруют римскими цифрами, например, I, II, III, IV, V, VI и VII на рисунках 2, 3 и 5. Однако с меньшей вероятностью ошибок классификацию КП удобнее представить в виде таблицы 2, в которой вместо римской цифры использованы прописные латинские буквы с индексами, которые указывают смежные звенья, соединяемые соответствующими кинематическими парами.Таблица 2.

| Номера смежных звеньев | Цифровой код КП | Вид КП | Обозначение на рис. 2, а, 2, б и в тексте |

|

| 2&4 (или 3&4) | C 24 (или С 34) |

|||

Где n

- число подвижных звеньев (n

= 5), p

1

- число низших кинематических пар с одной подвижностью (p

1

=7

). Высших (с двумя подвижностями на плоскости) кинематических пар в механизме нет, p

2

=0

. Общее число степеней свободы механизма равно 1, т. е. для работы механизма достаточно одного ведущего звена, в качестве которого может быть использован кривошип АВ. 2.5. Выделяем структурные группы Ассура.

Чтобы выделить структурные группы Ассура (с числом степеней свободы W = 0), расчленим механизм на простейшие модули, начиная от наиболее удаленного от ведущего звена. Перед этим целесообразно пары, совмещенные на кинематических схемах (см. рис. 2) в одной точке, в частности, между звеньями 2, 3 и 4, отобразить отдельно, например, как показано на рис. 3, а или на рис. 3, б. Эти две схемы, вообще говоря, соответствуют разным механизмам, отличающимся как по кинематике звеньев 4 и 5 (если оси шарниров, соединяющих звенья 2, 3 и 4, не совмещены в пространстве), так и по усилиям, передаваемым через кинематические пары между звеньями 2 и 3. Если совместить оси вращательных кинематических пар, соединяющих указанные звенья, тогда кинематические условия будут однозначно определены, но передаваемые усилия могут изменяться в связи с появлением пассивных сил , которые не участвуют в передаче мощности между соединяемыми смежными звеньями за счет того, что в каждый момент времени они направлены ортогонально скорости перемещения этих осей (скалярное произведение ортогональных векторов равно 0!).

Рис. 3. Возможные кинематические схемы механизма.

Кинематические схемы на рис. 3 с изображением шатуна 2 или коромысла 3 в виде жестких треугольников могут привести к ошибке при классификации механизма, если отнести его к 3 классу (по числу сторон наиболее сложного замкнутого контура) и 3 порядку (по числу поводков, соединяющих группу с ведущим звеном (начальным механизмом) и стойкой. Чтобы избежать ошибки, надо расчленять механизм на простейшие

модули, отсоединение которых не нарушает работу оставшейся части механизма. Поэтому выделение надо начинать с двухповодковых групп Ассура 1 класса, приведенных на рис. 1. Наиболее удаленную группу Ассура образуют шатун 4 и ползун 5 с тремя кинематическими парами: С 24 , Е 45 , 5&0 на рис. 3, а или С 34 , Е 45 , 5&0 на рис. 3, б, из них две кинематические пары относятся к типу «1в» и одна - к типу «1п» (5&0). Поводки на КП С 24 и 5&0 (рис. 3, а) или С 34 и 5&0 (рис. 3, б) соединяют эту структурную группу Ассура (тип ВВП) с шатуном 2 (коромыслом 3 на рис. 3, б) и стойкой 0. Число степеней свободы (степень подвижности) оставшейся части (звенья 1, 2 и 3) остается равной W

= 1, как у исходного механизма. Это подтверждает, что первая структурная группа выделена правильно. Далее отделяем вторую группу (звенья 2 и 3) с тремя кинематическими парами типа «1в» (В 12 , С 23 , D 03 , структурная группа Ассура типа ВВВ). Степень подвижности оставшейся после этого части – начального механизма с кинематической парой А 01 – остается равной W=1. На рис. 4 показаны группы Ассура отдельно. Пунктирными стрелками у каждой группы на рис. 4 показаны «поводки», которыми группы присоединяются к остальной части механизма, содержащей приводное звено 1 («начальный механизм»), и стойке 0. Причем такое присоединение предполагается через внедрение принадлежащей присоединяемой группе Ассура кинематической пары в тело стойки или механизма-донора, от которого она будет получать энергию на движение и выполнение технологической операции.

![]()

![]()

Рис. 4. Структурные группы Ассура. По Артоболевскому И.И. класс группы определяется числом кинематических пар, образующих наиболее сложный замкнутый контур группы. Порядок группы определяется числом свободных элементов кинематических пар, которыми группа может быть присоединена к начальному механизму и стойке. Обе отделяемые структурные группы относятся ко 2-му порядку и 1 классу, к этому же классу принадлежит и весь механизм. 2.6. Устранение избыточных связей. Так как предположение о плоско-параллельном движении звеньев относится к идеальному механизму, а в действительности за счет неточности изготовления элементов, прежде всего неортогональности осей плоскости движения звеньев и непараллельности осей вращательных кинематических пар, механизм преобразуется в пространственный, число степеней свободы для реального механизма следует рассчитывать по формуле Малышева . С учетом кинематических пар из таблицы 2 получаем Механизм имеет 6 избыточных связей, которые можно устранить за счет замены низших кинематических пар высшими. Для более предпочтительной с точки зрения энергетических потоков схемы на рис. 3, а один из вариантов устранения избыточных связей приведен в таблице 3 и на рис. 5.

Таблица 3.

| Номера смежных звеньев | Вид КП для ППД | Вид КП для простран-ственного движения | Обозначение на рис. 2а и 2б |

|

способен понимать значение культуры как формы человеческого существования и руководствоваться в своей деятельности современными принципами толерантности,

Описание товара

Рычажные механизмы. Часть 1

К рычажным механизмам относятся механизмы, состоящие из звеньев совершающих вращательное, поступательное или плоско – параллельное движение. Эти механизмы отличаются простотой, высоким КПД и большой нагрузочной способностью, однако они не могут обеспечить любой закон движения ведомого звена, что в некоторой степени ограничивает их применение в технике.

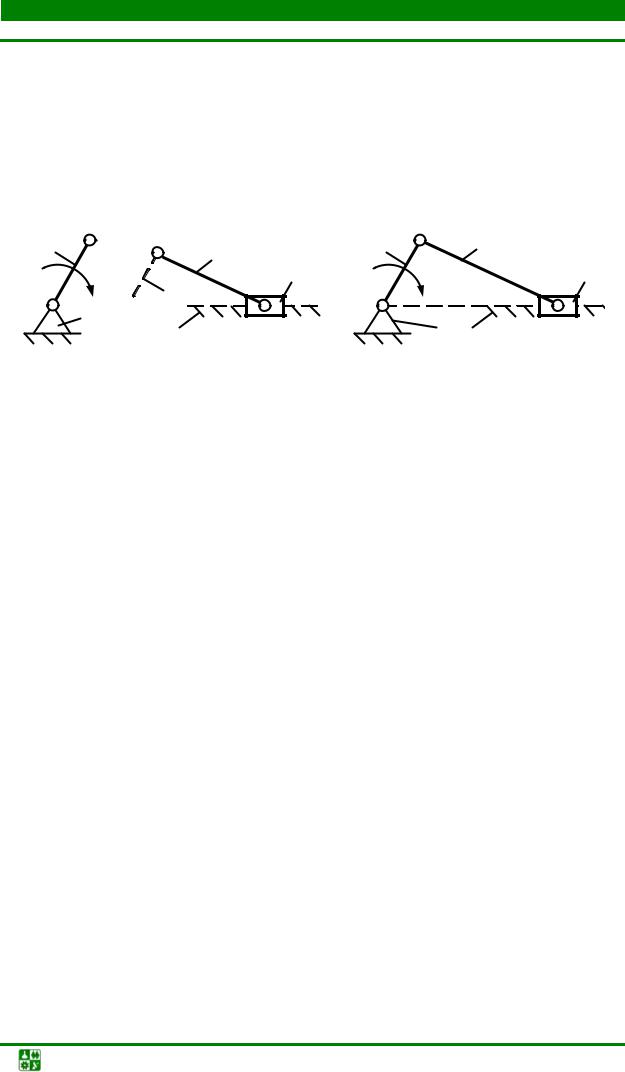

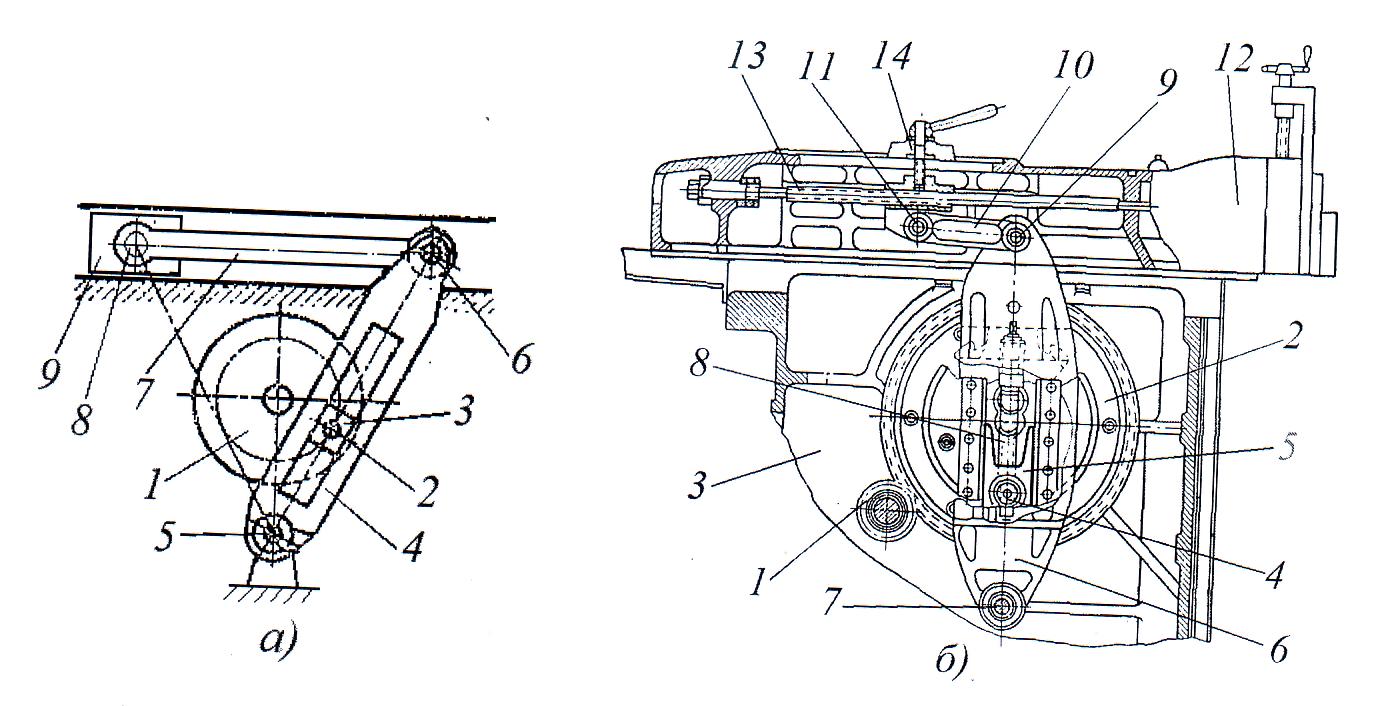

В технологическом оборудовании широко используются следующие виды рычажных механизмов: механизмы шарнирного четырехзвенника, кривошипно-шатунные механизмы, кулисные механизмы. Рассмотрим примеры и конструктивные особенности рычажных механизмов.

Механизмы шарнирного четырехзвенника

Механизмы шарнирного четырехзвенника в свою очередь делятся на три типа: двухкривошипные, в которых ведущее и ведомое звено могут совершать полный оборот (см. Рис. 1а), кривошипно-коромысловые, в которых ведущее звено кривошип вращается, а ведомое коромысло совершает качательное движение (см. Рис. 1б) и двух коромысловые, в которых и ведущее и ведомое звенья совершают качательное движение (см. Рис. 1в).

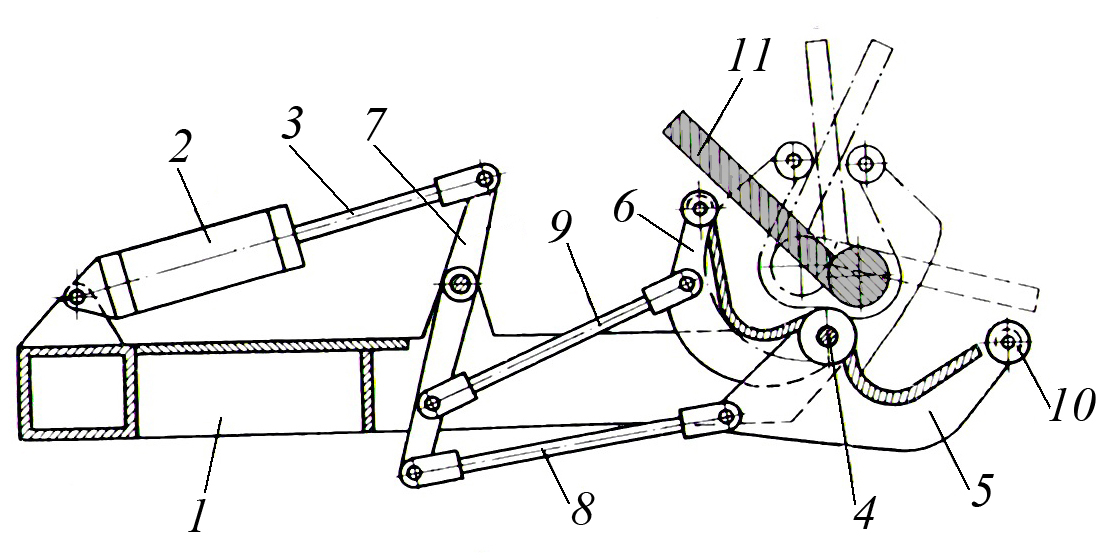

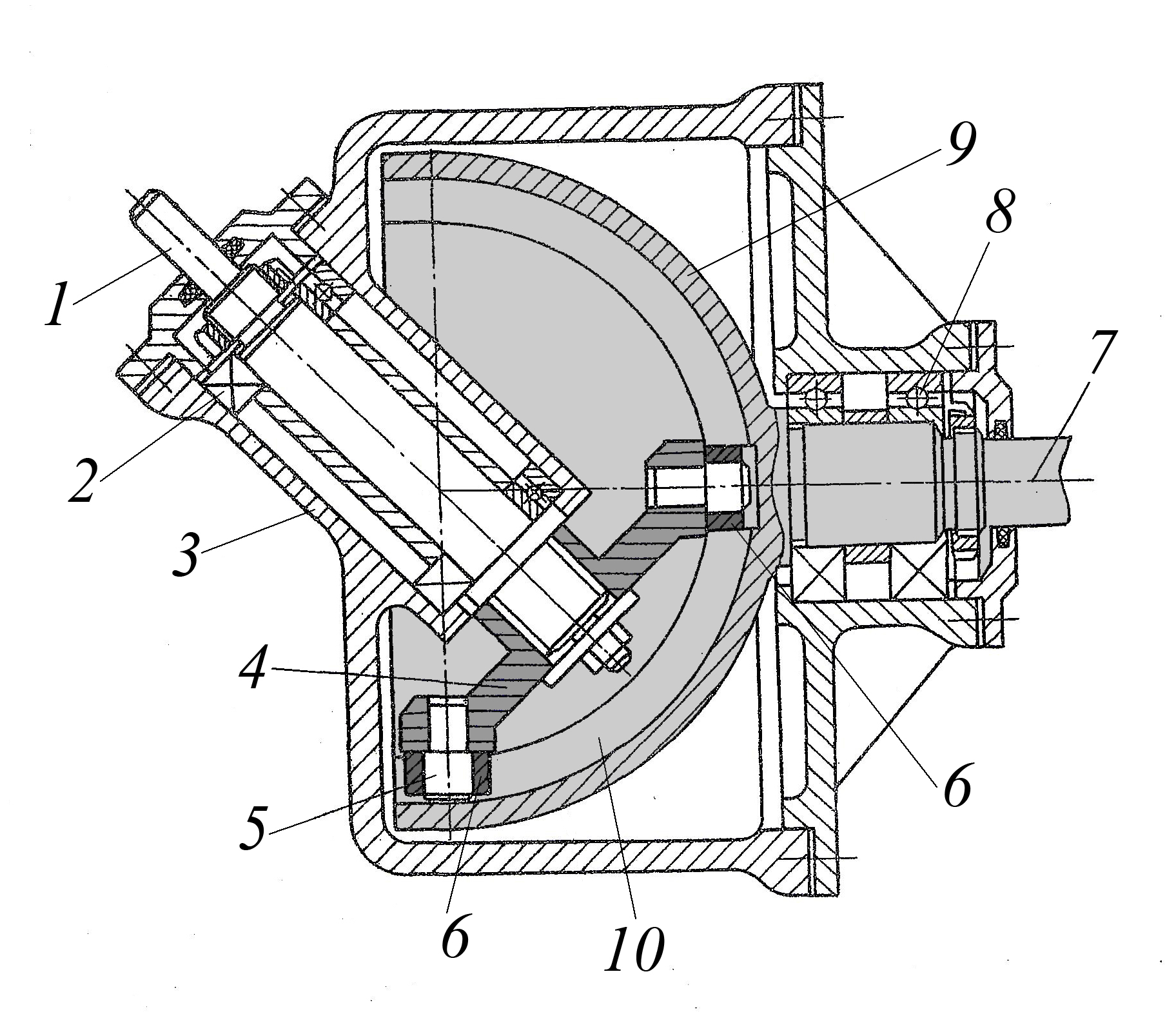

Примером двухкривошипного механизма может служить механизм переноса длинномерной заготовки из углового проката со стеллажа на рольганг технологического оборудования, конструктивная схема которого показана на Рис. 2. Он состоит из двух четырехлучевых звездочек 1 и 2, установленных на валах 3 и шарнирно соединенных между собою посредством осей 5 четырьмя ложементами 4, в которые укладываются при переносе заготовки 6, образуя, таким образом, четыре двухкривошипных механизма. При этом валы 3 на подшипниках скольжения расположены в корпусах 7 и 8, которые посредством кронштейнов 9 установлены на общей раме 10.

Еще одним представителем механизмов шарнирного четырехзвенника являются двухкоромысловые механизмы (см. Рис. 3), которые применяется, как правило, для изменения (увеличения, уменьшения) угла качания ведомого коромысла или изменения создаваемого на нем усилия.

На Рис. 3а показан двухкоромысловый механизм, конструкция которого (соотношение длин и взаимное расположение коромысел 1 и 3) позволяет увеличить угол качания β α ведущего коромысла 1. На Рис. 3б показан двухкоромысловый механизм, конструкция которого (соотношение длин и взаимное расположение коромысел 1 и 3) позволяет уменьшить угол качания β ведомого коромысла 3 по отношению к углу качания α ведущего коромысла 1. Если в механизме, показанном на Рис. 3а , ведущим будет звено 3 совершающее вращение с полным оборотом, а в механизме, показанном на Рис. 3б , его ведущее звено 1 будет совершать полный оборот, то эти двухкоромысловые механизмы превратятся в кривошипно-коромысловые. Данные механизмы редко применяются в качестве силовых исполнительных механизмов машин и оборудования, поскольку могут работать только при ограниченной величине углов качания (60 – 90 град.) из-за возрастающей величины потерь при передаче усилий от ведущего звена к ведомому, при увеличении углов качания кривошипов. Такие механизмы обычно используются как вспомогательные, работающие с небольшими скоростями и нагрузками. Рассмотренный тип механизмов часто используется в качестве исполнительного в различного рода кантователях.

Рис. 4. Кантователь для опрокидывания стола формовочной машины.

Рис. 4. Кантователь для опрокидывания стола формовочной машины.

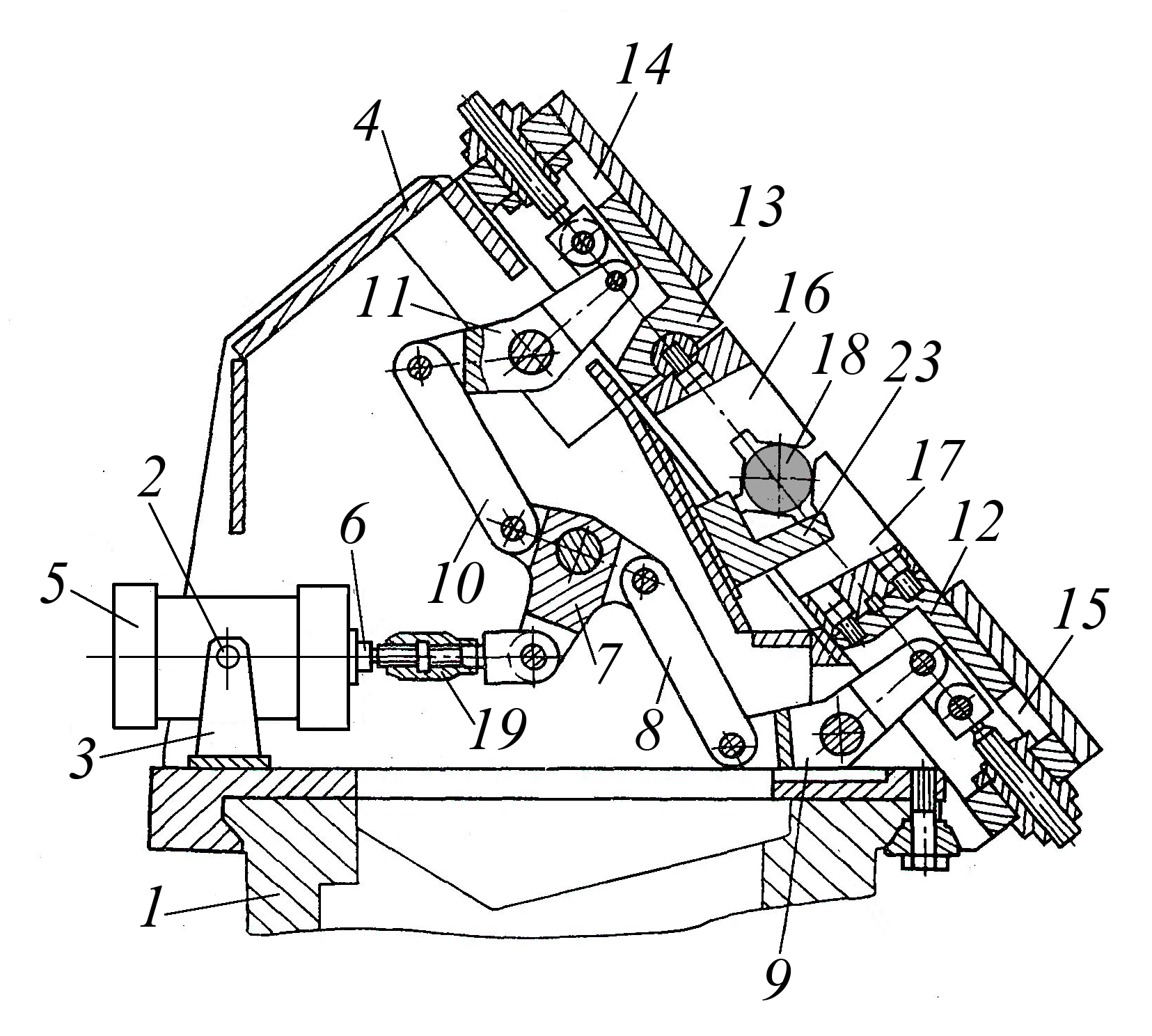

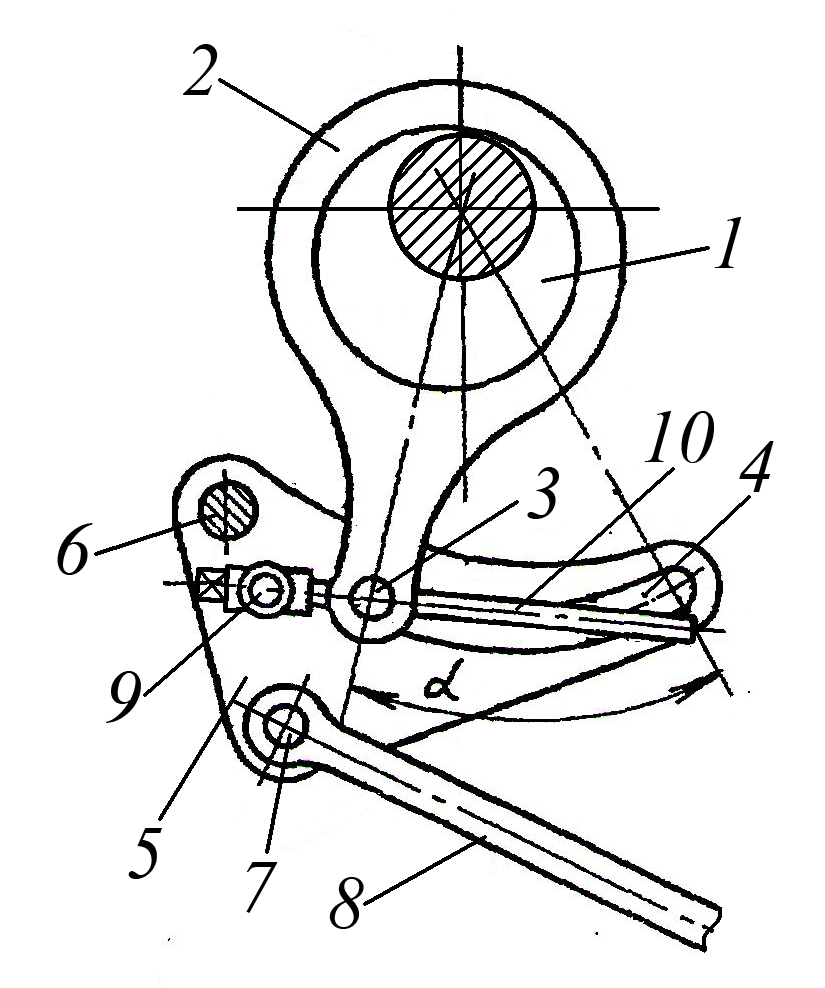

На Рис. 4 показан исполнительный механизм кантователя, выполненный по схеме шарнирного четырехзвенника, состоящий из ведущего коромысла 6, жестко закрепленного на приводном валу 3, который на подшипниках скольжения 2 установлен на станине 1 и ведомого коромысла 7 шарнирно установленного на станине 1 посредством оси 5 и подшипника скольжения 4, при этом, противоположные концы тяг 6 и 7 посредством осей 8 и 9 шарнирно соединены с шатуном 10, на котором жестко закреплены две стойки 8 с поперечной траверсой 11. При вращении приводного вала 3 (привод исполнительного механизма кантователя не показан) по часовой стрелке, в ту же сторону поворачивается и ведущее коромысло 6, а вместе с ним и весь механизм шарнирного четырехзвенника. Выбор осей качания и длин коромысел 6 и 7 показанный на Рис. 4 при их повороте позволяет обеспечить переворот платформы 11 на угол, что в частности используется для опрокидывания стола формовочной машины.

Рис. 5 Конструкция сварочного кантователя, поворотные губки которого являются ведомыми коромыслами шарнирных четырехзвенников

На Рис 5 показана конструкция сварочного кантователя, поворотные губки

которого являются ведомыми коромыслами шарнирных четырехзвенников имеющих общее ведущие коромысло. Он содержит, установленный на раме 1, приводной пневмоцилиндр 2, шток 3 которого посредствам двуплечего рычага 7, ведомое плечо которого является ведущим коромыслом двух шарнирных четырехзвенников содержащих тяги 8 и 9, шарнирно соединенные с устновленными на общей оси 4 поворотными губками 5 и 6, являющимися ведомыми коромыслами этих четырехзвенников.

Работает кантователь следующим образом. После окончания сварки первого шва изделия 11 подается команда на включение пневмоцилиндра 2, шток 3 которого втягивается и сводит поворотные губки 5 и 6, устанавливая, при этом, свариваемое изделие 11 в вертикальное положение (в это время опорные ролики 10 перекатываются по полке изделия). В результате этого центр тяжести свариваемого изделия 11 перемещается на противоположную сторону опорной призмы (на Рис 5 не показана) и при последующем разведении рычагов 5 и 6, что происходит при выдвижении штока 3 пневмоцилиндра 2, изделие укладывается в положение удобное для сварки второго шва.

Рис 6 Конструкция механизма зажима фрезерно – центровального станка содержащего два шарнирных четырехвенника.

На Рис 6 показана конструкция механизма зажима фрезерно – центровального станка, содержащего два шарнирных четырехзвеника, ведущим звеном которых является трехплечий рычаг, при этом, ведущее плечо последнего связано со штоком приводного пневмоцилиндра, а ведомые коромысла четырехзвенников соединены с поступательно перемещающимися зажимными призмами. Он содержит корпус 4, закрепленный на станине 1 станка, в котором шарнирно установлен посредствам оси 2 и кронштейна 3 приводной пневмоцилиндр 5 со штоком 6, при этом последний с помощью тяги 19 и трехплечего рычага 7, промежуточных тяг 8 и 10 и двуплечих рычагов 9 и 11, шарнирно соединен с ползунами 12 и 13, которые установлены в направляющих 14 и 15 корпуса 4. На ползунах 12 и 13 закреплены призмы 16 и 17, между которыми установлен базовый ложемент 23.

Работает механизм зажима следующим образом. Для зажима заготовки (вала подлежащего торцеванию и центрованию), предварительно установленной на базовый ложемент 23, сжатый воздух подается в штоковую полость пневмоцилиндра 5, при этом его шток 6 втягивается и поворачивает по часовой стрелке трехплечий рычаг 7, который через промежуточные тяги 8 и 10 и двуплечие рычаги 9 и 11 сводит ползуны 12 и 13 вместе с закрепленными на них призмами 16 и 17, которые осуществляют зажим заготовки 18. Для освобождения обработанной заготовки, сжатый воздух подается в поршневую полость пневмоцилиндра 5, при этом его шток 6 выдвигается и посредствам тяги 19 и рычажного механизма возвращает ползуны 12 и 13 с призмами 16 и 17 в исходное положение, освобождая при этом обработанную заготовку.

Рис 7 Конструкция исполнительного механизма настольного пресса.

На Рис 7 показана конструкция настольного пресса с пневмомеханическим приводом, исполнительный механизм которого представляет собою двухкоромысловый механизм. Он содержит шарнирно установленный на раме 1 посредствам оси 3 силовой пневмоцилиндр 2, шток которого 4 также шарнирно посредствам оси 5 соединен с коромыслом 6, а последнее с помощью осей 7 шарнирно соединено с тягой 8, которая в свою очередь посредствам оси 7 соединена с двуплечим рычагом 9, установленным с помощью оси 10 на станине 1. Такая конструктивная схема исполнительного механизма с приводом от пневмоцилиндра позволяет создать малогабаритный настольный пресс, способный развивать значительные усилия.

Рис. 8. Конструкция грузовой подвески конвейера выполненной на базе

шарнирного четырехзвенника

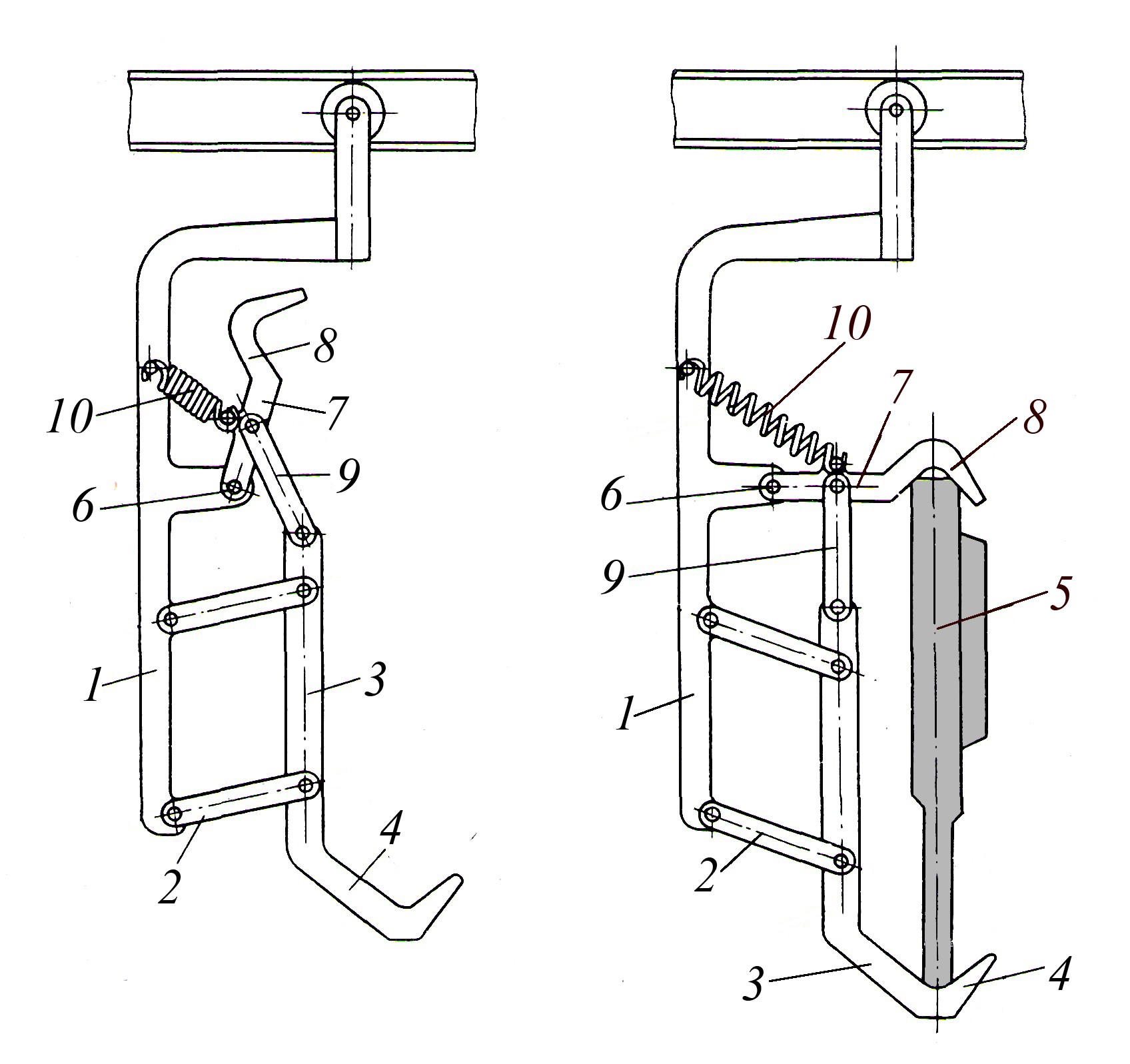

На Рис. 8 показана конструкция грузовой подвески конвейера, исполнительный механизм которой содержит шарнирный четырехзвенник. Такая ее конструкция, обеспечивает простую и надежную фиксацию и зажим транспортируемой детали, а также ее установку и выгрузку. Она содержит неподвижную стойку 1, закрепленную на каретке конвейера и соединенную с ней при помощи двух равных по длине коромысел 2, тягу 3 с грузонесущей полкой 4, для установки транспортируемой детали 5, а также рычаг 7 с прижимной полкой 8, шарнирно соединенный с неподвижной стойкой 1 посредством оси 6, а посредством тяги 9 шарнирно соединенный с тягой 3. При этом, между неподвижной стойкой 1 и рычагом 7 установлена пружина растяжения 10.

Работает подвеска следующим образом. В исходном положении тяга 3 с грузонесущей полкой 4 и рычаг 7 с прижимной полкой 8 находятся в верхнем положении и не мешают установке детали 5 на подвеску. В этом положении деталь 5 устанавливается на грузонесущую полку 4, при этом под действием ее веса рычаг 7, тяга 9 и тяга 3, преодолевая усилие пружины 10, опускаются вниз. Поскольку прижимная полка 8 вращается по большему радиусу, чем точка соединения тяги 3 с коромыслами 2, то за одно и тоже время, она пройдет больший путь, чем грузонесущая вилка 4, поэтому происходит прижим детали 5 прижимной полкой 8 к грузонесущей полке 4. Для разгрузки детали ее приподнимают вверх на величину хода грузонесущей полки 4 и прижимная полка 8 вместе с рычагом 7 под действием пружины 10 возвращаются в верхнее исходное положение, освобождая, таким образом, деталь.

Кривошипно-шатунные механизмы

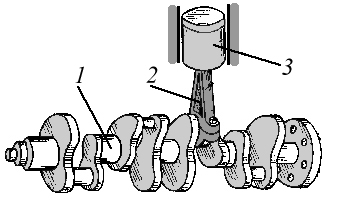

Кривошипно-шатунные механизмы из всех видов рычажных механизмов получили наибольшее распространение в технике благодаря простоте кинематики, позволяющей сравнительно легко преобразовывать вращательное движение в поступательное, что позволяет использовать их в исполнительных механизмах технологического оборудования, например, в механических прессах, и поступательное движение во вращательное, что позволяет их использовать как исполнительный меха- низм двигателя внутреннего сгорания. Кривошипно-шатунный механизм состоит из, установленного в станине с возможностью вращения кривошипа 1 (коленчатого или эксцентрикового вала), шарнирно соединенного с ним шатуна 2, который шарнирно соединен с ползуном 3, осуществляющим при вращении кривошипа 1 возвратно-поступательное движение в направляющих станины 4 (см. Рис. 9).

Рис. 9. Кривошипно-шатунный механизм.

На Рис. 10 показан книвошипно-шатунный механизм четырехцилиндрового двигателя внутреннего сгорания, состоящий из четырехэксцентрикового коленчатого вала 1 и четырех поршневых групп (на Рис. 10 условно показана одна поршневая группа), каждая из которых содержит шатун 2 и поршень 3, который перемешается в гильзе соответствующего цилиндра.

Рис. 10. Кривошипно-шатунный механизм

двигателя внутреннего сгорания.

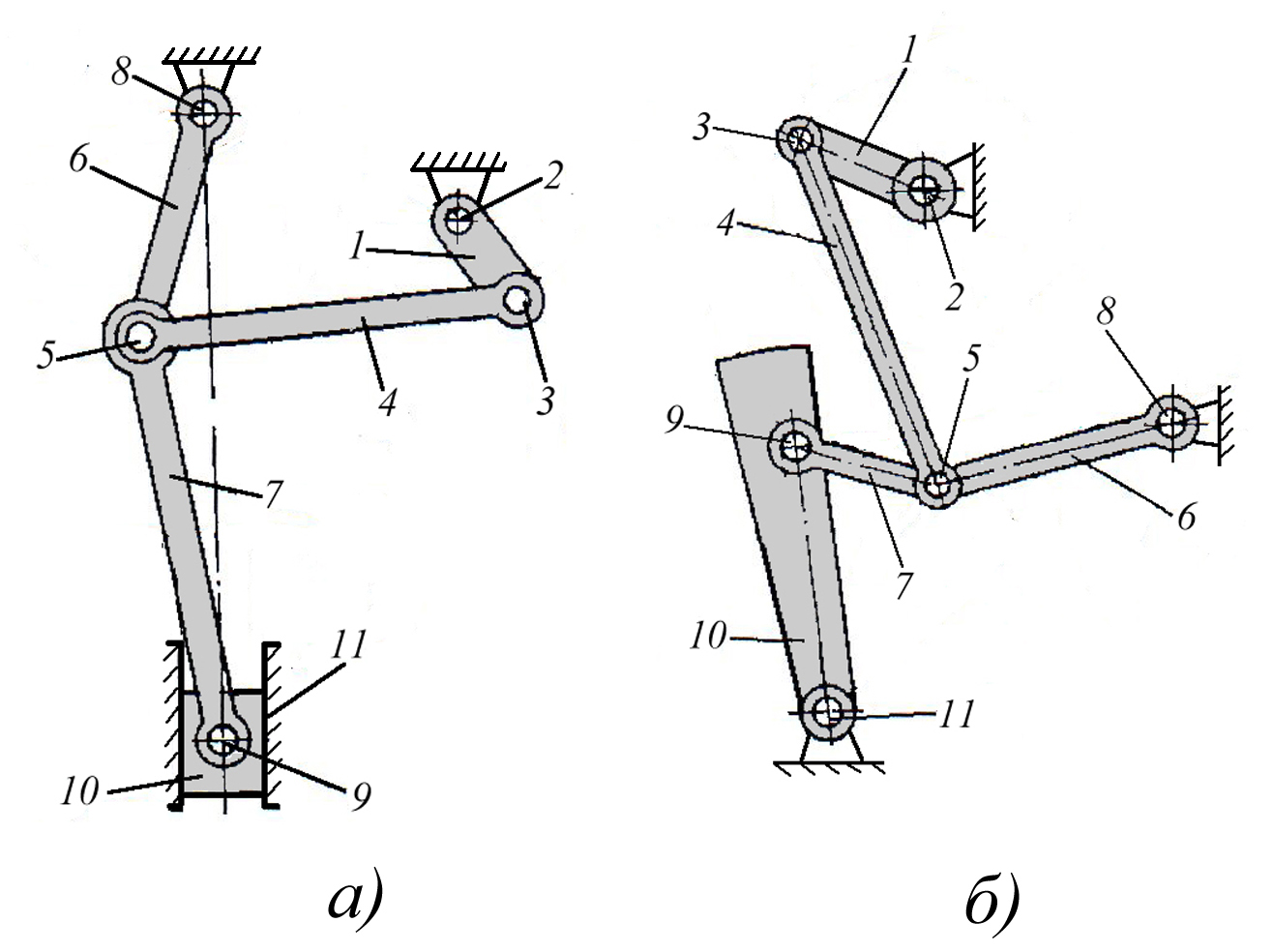

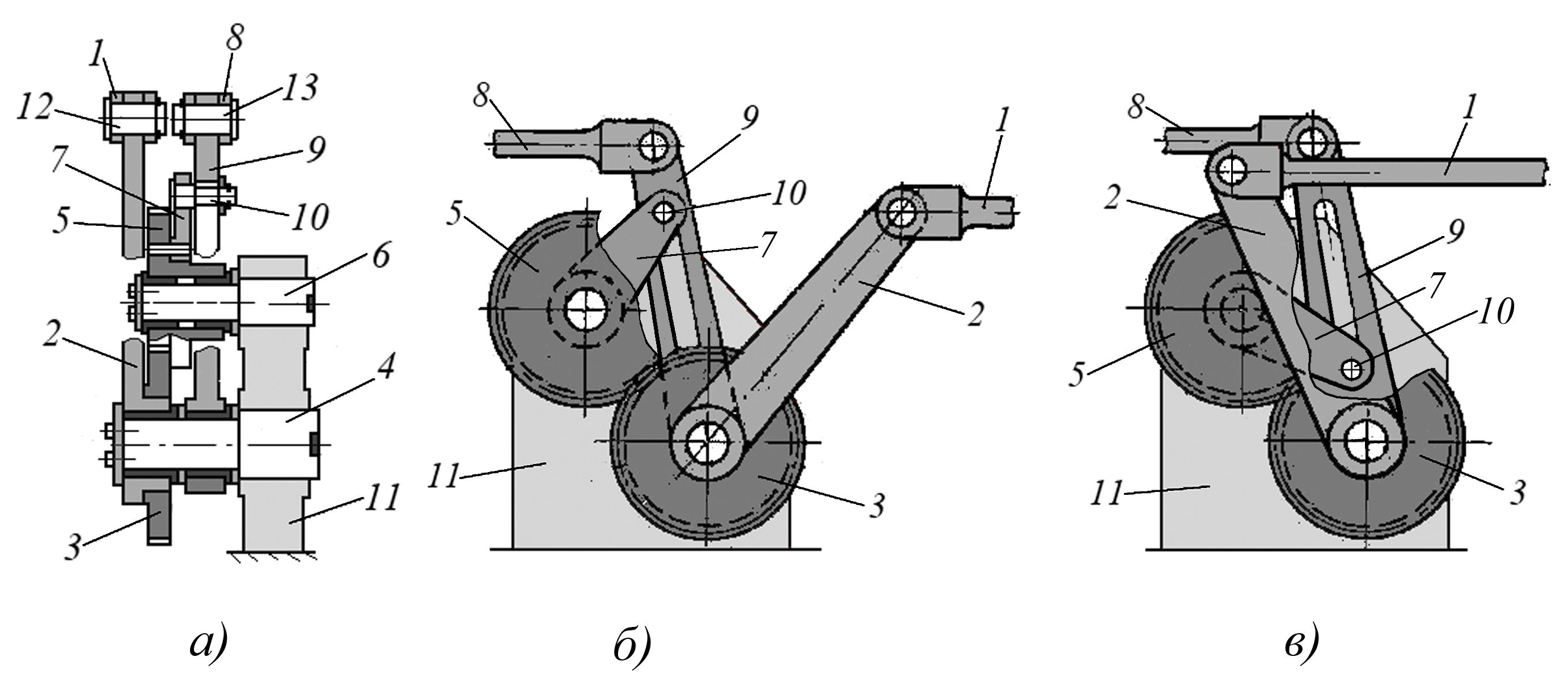

К конструкции ряда машин и оборудования предъявляются требования, для выполнения которых необходимо создать большой ход ползуна и большое усилие в конце хода. В этом случае применяются колено – рычажные механизмы, в состав которых входит и кривошипно – шатунная группа (см. Рис. 11). Такой механизм содержит кривошип 1, установленный на ведущем валу 2, врашающемся в подшипниках станины, ведущий шатун 4, коромысло 6, ведомый шатун 7 и ползун 10, перемещающийся в направляющих станины 11, при этом, коромысло 6 посредством оси 8 шарнирно соединено со станиной, а ведомый шатун 7 посредством оси 9 соединен с ползуном 10 (см Рис. 11а). Выходным звеном такого механизма может быть не поступательно перемещающийся ползун, а качающаяся кулиса 10, шарнирно соединенная посредством оси 9 с ведомым шатуном 7, а посредством оси 11 со станиной (см. Рис. 11б).

Рис. 11. Кривошипно-шатунные механизмы с большим ходом ползуна и усилием на ползуне в конце хода.

В совокупности с системой коромысел, рычагов и тяг кривошипно-шатунный механизма позволяет получать различную величину хода, скорости и числа ходов его выходного звена – ползуна, что часто бывает необходимо в работе ряда машин и оборудования.

Рис. 12. Конструкция кривошипно-шатунного механизма с удвоенной величиной хода ползуна по сравнеению с величиной эксцентриситета коленвала.

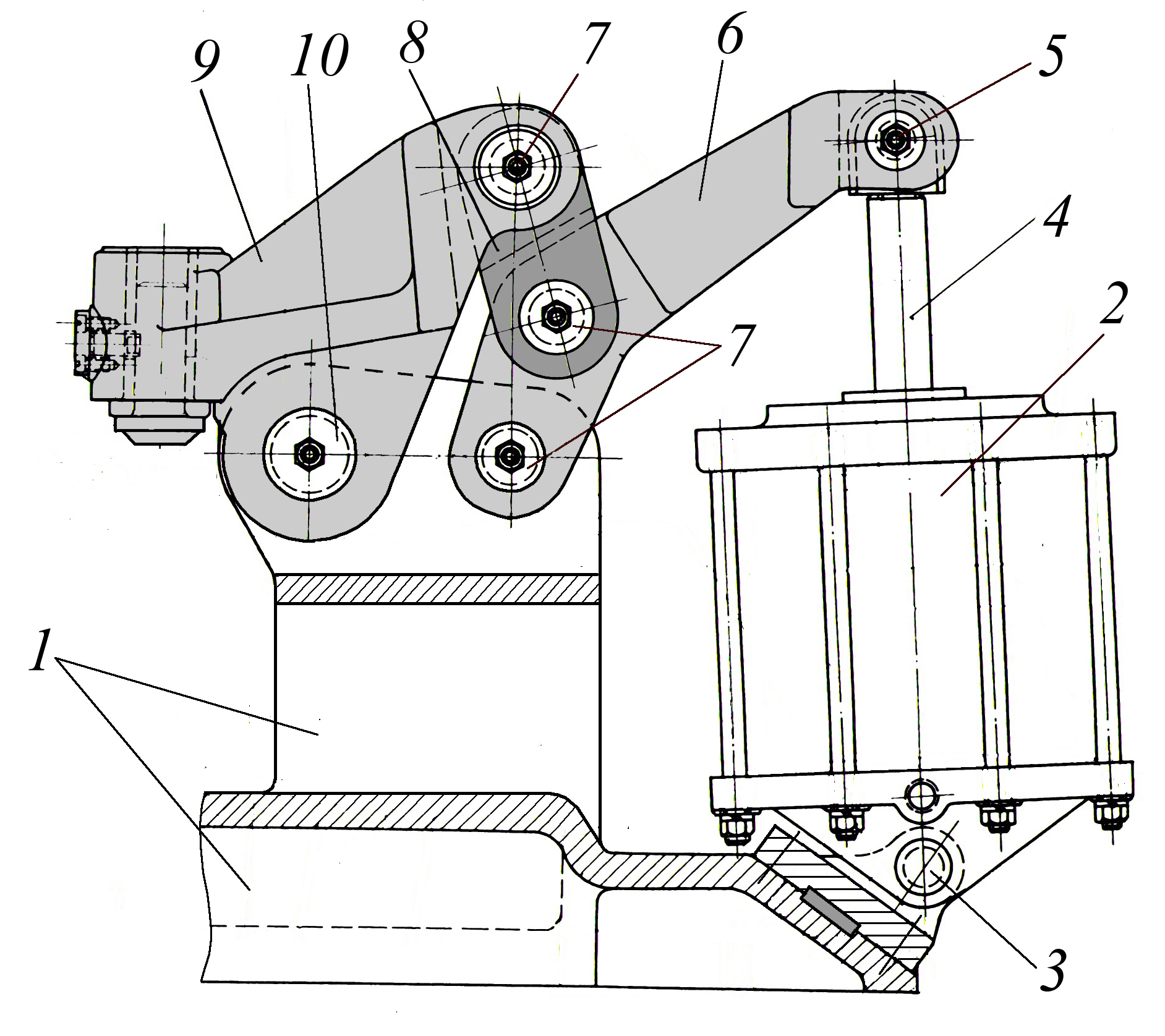

На Рис. 12 показана конструктивная схема кривошипно – шатунного механизма с удвоенной величиной хода ползуна S по сравнению с величиной эксцентриситета коленвала e . Он содержит кривошипный вал 1 установленный на подшипниках в корпусе 2, на мотылевой шейке 3 которого размещено коромысло 4, соединенное посредством осей 6 с тягой 5, шарнирно установленной в корпусе 2 на оси 7, и шатун 8, шарнирно соединенный посредством оси 9 с ползуном 10, перемещающимся в направляющих 11. Наличие в конструкции механизма шарнирно установленного на мотылевой шейке кривошипного вала 1 коромысла 4, соединенного с тягой 5 и шатуном 8 сообщает ползуну 10 увеличенное перемещение при его прямом и обратном ходе.

Рис. 13. Конструкция механизма позволяющая вдвое увеличить число ходов ползуна не меняя скорости вращения коленвала.

На Рис. 13 показана конструкция кривошипно-шатунного механизма, совмещенного с коромысловым механизмом, что позволяет вдвое увеличить число ходов ползуна без увеличения угловой скорости вращения ведущего кривошипного вала. Он содержит кривошипный вал 1, установленный в подшипниках на станине и получающий вращение от привода (привод на Рис 13 не показан), шатун 2, двуплечий рычаг 3, шарнирно смонтированный на станине посредством оси 4 и посредством шатуна 5 соединенный с ползуном 6, перемещающимся в направляющих станины 7.

Работает механизм следующим образом. При повороте кривошипного вала 1 на угол 180 град двуплечий рычаг 3 совершает поворот на угол а

, при этом ползун 6 делает один двойной ход, при дальнейшем повороте кривошипного вала 1 еще на 180 град двуплечий рычаг 3 снова делает поворот на угол а

, возвращаясь в свое исходное положение, а ползун 6, при этом, делает второй двойной ход за один оборот кривошипного вала.

Рис. 14. Конструкция рычажного механизма позволяющего реверсировать движение выходного звена.

В ряде случаев, при наличии нереверсивного привода возникает необходимость реверсировать движение выходного звена механизма для этого в него могут встраиваться дополнительные звенья, как это показано на Рис. 14. Этот кривошипно-рычажный механизма состоит из кривошипа 2, закрепленного на приводном валу 1, установленного на подшипниках в станине 10, шарнирно посредством оси 3 соединенного с ведущим шатуном 4, который в свою очередь посредством осей 3 шарнирно соединен с промежуточным шатуном 5 и ведомым шатуном 6, которые в свою очередь посредством осей 3 шарнирно соединены с коромыслом 6 и ползуном 9 соответственно. Для изменения направления возвратно – поступательного движения ползуна 9, коромысло 6 переводится из положения А в положение Б и наоборот, после чего фиксируется (фиксатор на Рис 14 не показан).

Рис. 15. Конструктивная схема автомата перекоса вертолета, содержащего систему шарнирно – рычажных механизмов.

На Рис. 15 показана оригинальная конструкция компактного автомата – перекоса, управляющего лопастями несущего винта вертолета, выполненного на основе шарнирно – рычажных механизмов. Он содержит вращающееся кольцо 1 с шарнирно закрепленными тягами 2, управления лопастями несущего винта, и шлиц – шарниром 3, которые посредством шарикоподшипника 4 установлены на не вращающемся кольце 5. Поводок шлиц – шарнира 3 зафиксирован на валу 6 редуктора привода вращения несущего винта вертолета. На не вращающемся кольце 5 при помощи пальцев 7 и 8 и сферических подшипников 9 и 10 перемещается рамка 11. На Рамке 11 посредством пальцев 12 и 13 и сферических подшипников 14 и 15 в точках К

и М

закреплен рычаг 16, который в радиальных подшипниках скольжения 19 и 20 и упорных подшипниках 21 и 22 посредством пальца 17 установлен в кронштейне 18, жестко закрепленном на корпусе редуктора 23. Рычаг 16 выполнен двуплечим и его ведущее плечо шарнирно соединено с тягой 24 управления общим шагом лопастей винта. Тяги продольного и поперечного управления 25 и 26 шарнирно соединены с не вращающемся кольцом 5 по разные стороны относительно тяги 24 управления общим шагом. Наличие в конструкции автомата – перекоса сферических подшипников 9, 10, 14, 15 обеспечивает поворот вращающегося кольца 1 по сфере, что необходимо для нормальной работы системы управления вертолетом. При этом ось, проходящая через центры сферических подшипников 9 и 10 Г

и Д

и ось, проходящая через центры сферических подшипников 14 и 15 К

и М

взаимно перпендикулярны, а расположение рамки 11 и рычага 16, предназначенных для управления общим шагом лопастей винта и удержанием не вращающегося кольца 5 от смещения и поворота относительно оси приводного вала 6, – произвольно, относительно плоскости продольного и поперечного управления автомата – перекоса. Ось поворота рычага 16 параллельна оси проходящей через точки К

и М

.

Работает автомат – перекоса следующим образом. Управление циклическим шагом лопастей винта осуществляется наклоном вращающегося кольца 1 тягами управления 25 и 26 относительно двух осей перемещения точек А

и В

. При этом происходит поворот вращающегося кольца 1 и не вращающегося кольца 5 в сферических подшипниках 9 и 10 относительно рамки 11 и рамки совместно с вращающимся кольцом 1 и не вращающимся кольцом 5 в сферических подшипниках 14 и 15 относительно рычага 16. Управление общим шагом лопастей винта осуществляется перемещением точки П

рычага 16 тягой управления общего шага 24. Поскольку рычаг 16 шарнирно установлен на кронштейне 18, жестко закрепленном на корпусе редуктора 23, не вращающееся кольцо 5 смещается и поворачивается по радиусу R

относительно оси проходящей через ось кронштейна 18 и смещается относительно оси вала 6 на незначительную величину. При совместном управлении общим и циклическим шагом лопастей винта осуществляется одновременное перемещение точек А, В

и П

. При этом происходит одновременный наклон и перемещение неподвижного кольца 5 и подвижного кольца 1.

Кулисные механизмы

Кулисные механизмы – это механизмы, содержащие два специфических звена: кулису и кулисный камень (см. Рис. 16), каждое из которых, совершая вращательное или качательное движение, поступательно перемещаются друг относительно друга. Наличие двух таких звеньев в механизме приводит к различной скорости перемещения ведомого звена, при его прямом и обратном ходе, что в отдельных случаях является преимуществом механизма, а в отдельных случаях недостатком и в целом определяет область его использования. Существует два основных типа кулисных механизмов различающихся по тому, какое движение совершает кулиса, это механизмы с качательным и вращательным движением кулисы

Рис. 16. Типы кулисных механизмов

На Рис. 16а показан механизм с качательным движением кулисы

состоящий из кривошипа 1, на оси 2 которого размещается кулисный камень 3, имеющий возможность поступательного перемещения в пазу кулисы 4, шарнирно установленной на неподвижной стойке посредством оси 5 и совершающей качательное движение при вращении кривошипа 1. При этом кулиса 4 совершает прямой ход при повороте кривошипа 1 на угол а

, а обратный ход при повороте кривошипа на угол В

, что приводит к различию скоростей прямого и обратного хода по причине неравенства этих углов. На Рис. 16б показан механизм с вращательным движением кулисы

состоящий из кривошипа 1, на оси 2 которого размещается кулисный камень 3 и кулисы 4, шарнирно установленной на неподвижной стойке посредством оси 5 и совершающей при вращении кривошипа 1 вращательное движе-ние. При такой схеме кулисного механизма различие скорости прямого и обратного хода кулисы также определяется разницей углов а

и В

.

По сравнению с механизмом шарнирного четырехзвенника используемого для таких же целей (см. Рис. 3), кулисный механизм позволяет проще обеспечить компоновку ведущего кривошипа и ведомой кулисы разместив их симметрично относительно общей оси, что бывает необходимо при проектировании. Но, при этом кулисный механизм имеет увеличенные потери за счет дополнительного трения скольжения в кулисной паре и поэтому находит применение в основном в мало нагруженных, вспомогательных механизмах технологического оборудования.

Рис. 17. Кривошипно-кулисный механизм изменяющий угол

качания ведомого звена.

На Рис. 17. показана конструктивная схема кулисного механизма используемого для увеличения или уменьшения угла качания ведомого звена, относительно ведущего. Он состоит из кривошипа 1, установленного закрепленного на валу 2, передающего ему крутящий момент, соединенного с ним посредством оси 3, кулисного камня 4 и кулисы 5, закрепленной на оси 6, установленной с возможностью вращения на подшипниках скольжения. При повороте кривошипа 1 на угол а кулиса 5 поворачивается на угол В , который при данном соотношении длин кривошипа 1, кулисы 5 и расстояния между ними увеличивается в два раза. И, наоборот, при ведущей кулисе 5 кривошип 1 будет совершать поворот на угол вдвое меньше.

Рис. 18. Кривошипно-кулисный механизм привода поперечно-строгального станка.

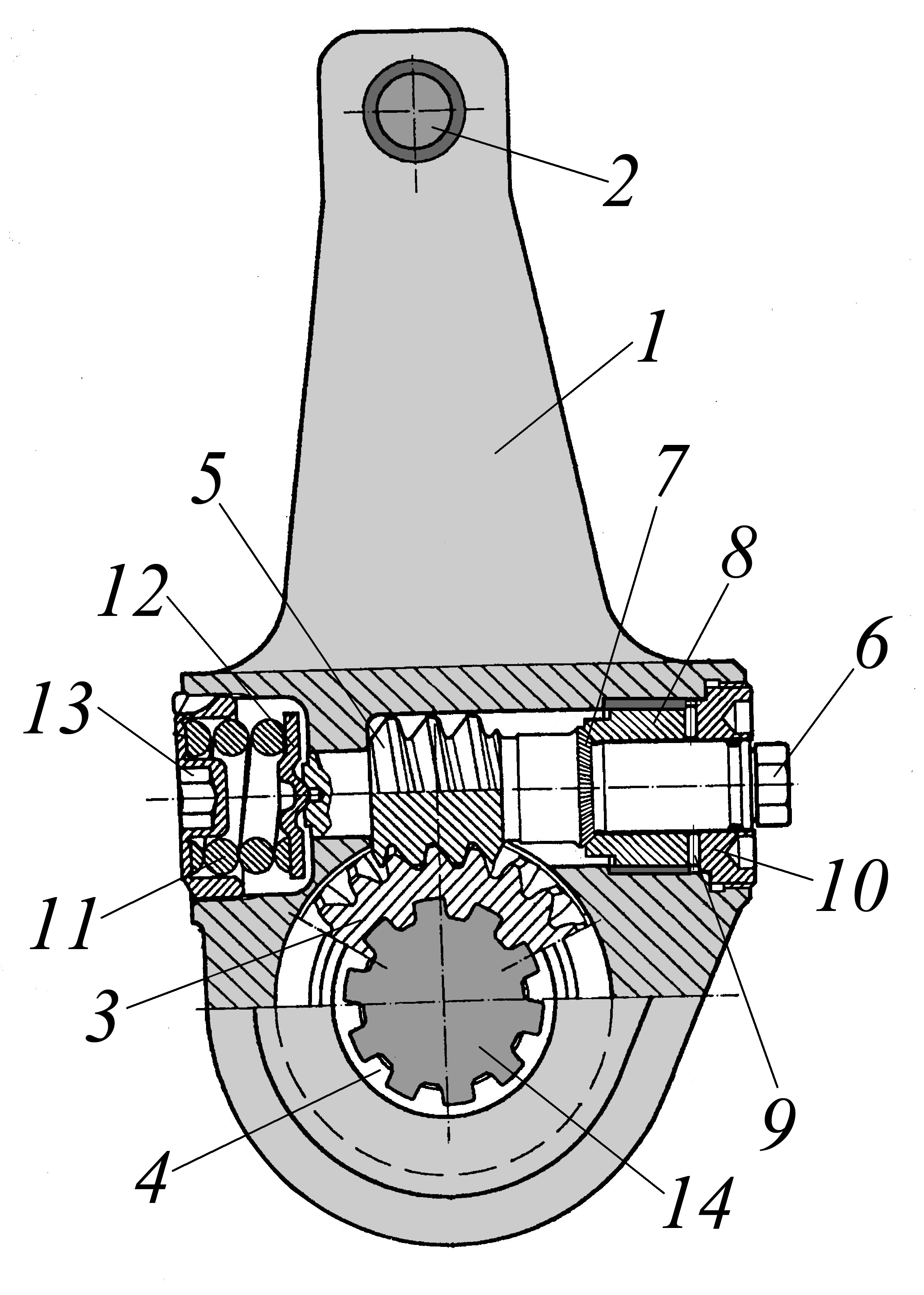

Однако в ряде случаев кулисный механизм может быть использован и в качестве исполнительного механизма технологического оборудования. Примером этого служит привод суппорта поперечно – строгального станка, показанный на Рис 18. Он состоит из кривошипа 1, установленного на валу, вращающемуся на подшипниках в станине, соединенного посредством оси 2 и кулисного камня 3 с кулисой 4, шарнирно установленной в станине посредством оси 5, а с помощью оси 6 соединенной с шатуном 7, который через ось 8 шарнирно соединен с ползуном 9 (см. Рис 18а). В конструкции исполнительного механизма поперечно строгального станка (см. Рис. 18б) помимо звеньев перечисленных в кинематической схеме предусмотрен привод кривошипа в виде зубчатой передачи 1 – 2, винт 8, для регулировки эксцентриситета оси 4 кривошипа, величина которого определяет ход каретки 12 (ползуна), ходовой винт 13 и фиксирующий его положение зажим 14, необходимы для настройки исходного положения каретки 12 станка.

Рис. 19. Кривошипно-кулисный механизм пресса.

Замена кривошипно-шатунного исполнительного механизма пресса кулисным позволяет свести к минимуму зазор между эксцентриковым валом и ползуном, а также упростить и повысить точность регулировки величины межштампового пространства пресса (см. Рис. 19). Его конструкция содержит станину 1, в направляющих 2 которой расположен ползун 3, связанный с эксцентриковым валом 4 через кулисный камень 5 ролики 7 и кулису 6, расположенную внутри ползуна 3 и контактирующую с ним посредством шпонки 9 и винта 8. Для обеспечения в соединении камня 5 и кулисы 6 минимального зазора, необходимого только для скольжения камня 5 в пазу кулисы 6 между ними установлен клиновой механизм, состоящий из клина 10 и регулировочного винта 11. Для точной регулировки величины межштампового пространства предусмотрен винт 8, вращение которого приводит к перемещению вправо или влево кулисы 6 по наклонному пазу ползуна 3 в котором она расположена, в результате чего ползун, перемещается вверх или вниз. При вращении эксцентрикового вала 4 камень 5 совершает плоско – параллельное движение, вертикальная составляющая которого передается ползуну 3 благодаря возможности камня 5 свободно перемещаться на роликах 7 в горизонтальном направлении в пазу кулисы 6.

Рис. 20. Механизм с вращающейся кулисой.

На Рис. 20 показан мханизм с вращающейся кулисой применяемый в долбежных станках для увеличения скорости обратного хода, называемый механизмом Витворта. Он содержит шестерню 1 зацепляющуюся с зубчатым колесом 3, расположенном на оси 5 и сообщающую ему вращение с постоянной скоростью, кулисный камень 4, входящий в паз врашающейся кулисы 2, ось которой 6 проходит сквозь ось 5 и смещена относительно оси вращения колеса 3 на величину эксцентриситета е , а также шатун 7 связанный с ползуном станка. Поскольку центр вращения кулисы 2 смещен относительно оси вращения зубчатого колеса 3, являющегося в даном случае кривошипом, кулисный камень 4 в течении рабочего хода поворачивается на угол а , а в течении обратного хода на угол В . Поскольку угол а больше угла В на величину, определяемую величиной эксцентриситета, то и скорость обратного хода кулисы 2 и связанного с ней шатуна 7 больше скорости рабочего хода на величину пропорциональную соотношению этих углов.

Рис. 21. Кулисный механизм, передающий движение с остановками ведомому валу.

Кулисный механизм может использоваться для передачи вращения от ведущего вала вращающегося с постоянной скоростью к ведомому валу, который вращается с остановками. Конструкция такого механизма показана на Рис. 21. Он содержит, установленный в корпусе 9 и врашающийся с постоянной скоростью ведущий вал 4 с жестко закрепленным на нем эксцентриком 7, на котором установлен двухплечий шатун 8 шарнирно соединенный с ползушками приводной 2 и фиксирующей 6, а также установленные на валу 4 с возможностью свободного вращения ведомый фланец 1 с втулкой 11 и кулису 10 со втулкой 12. При этом, фланец 1 выполнен с радиальными пазами 3, в которые при вращении эксцентрика 7 с шатуном 8 поочередно входит приводная ползушка 2, а фиксирующая ползушка 6, постоянно скользя по вертикальному пазу 5 в неподвижном корпусе 9, периодически вводится в пазы ведомого фланца 1. При вращении ведущего вала 4 с эксцентриком 7, двуплечий шатун 8 периодически вводит и выводит из пазов 3 ведомого фланца 1 приводную 2 и фиксирующую 6 ползушки, что приводит к вращению ведомого фланца 1 при введении в паз 3 приводной ползушки 2 и к остановке ведомого фланца 1 при введении в паз 3 фиксирующей ползушки 6. Количество пазов 3 в ведомом фланце 1 определяет соотношение его скорости вращения со скоростью вращения ведущего вала 4. В начале входа приводной ползушки 2 в паз ведомого фланца 1 последний начинает медленно вращаться, затем скорость его быстро растет и к моменту выхода ползушки 2 из зацепления опять снижается, что исключает толчки и удары даже при больших скоростях работы механизма.

Рис 22 Конструкция кулисного механизма, оси ведущего и ведомого валов

которого пересекаются под углом 45 град

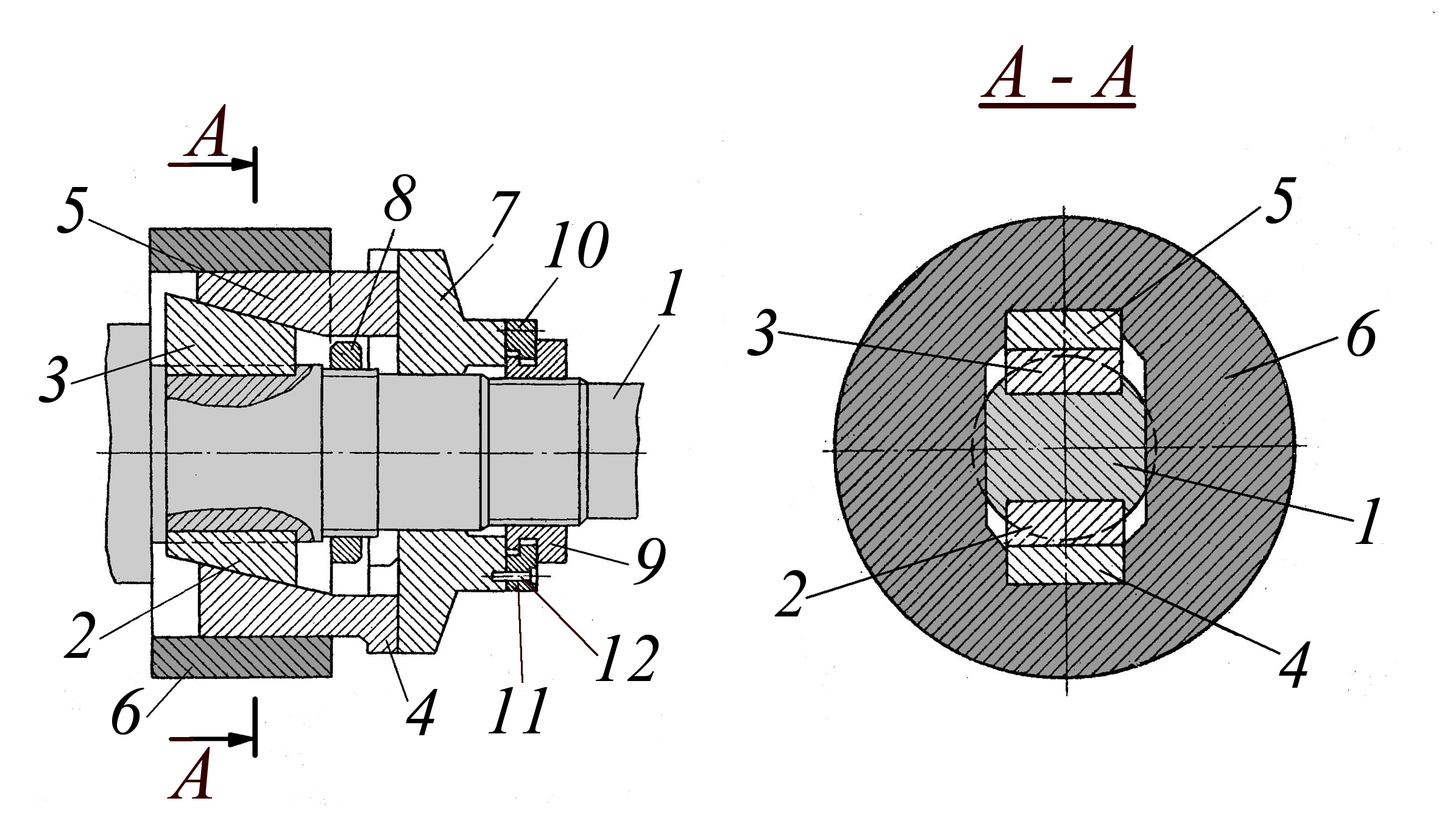

На Рис. 22 показана конструкция кулисного механизма, позволяющего передавать движение между валами, пересекающимися под углом 45 град. Этот механизм содержит ведущий вал 1, установленный в корпусе 3 посредством подшипников 2, на нижнем конце которого посредством щлицевого соединения закреплен кривошип 4, несущий, шарнирно установленные на осях 5, ползушки 6, а также выходной вал 7, установленный на подшипниках 8 в корпусе 3, который выполнен за одно целое с кулисой 9, имеющей два пересекающихся под углом 90 град паза 10 с которыми контактируют ползушки 6 кривошипа 4.

Работает механизм следующим образом. При повороте кривошипа 4 на угол 2𝝅

ползушки 6 перемещаются по пазам 10, и при этом поворачивает кулису на угол 𝝅

, таким образом, передаточное отношение от кривошипа 4 к кулисе 9 равно 2

. Конструкция механизма позволяет передавать движение и от кулисы 9 к кривошипу 4, (при этом вал 7 становится ведущим, а вал 1 ведомым). В этом случае передаточное отношение будет равно 0,5

.

Рычажные механизмы с дополнительными

конструктивными элементами

При использовании рычажных механизмов в составе технологического оборудования и оснастки для обеспечения эффективной работы в него встраиваются дополнительные конструктивные элементы, которые позволяют решать следующие задачи:

− регулировать величину хода выходного звена (ползуна, рычага, кулисы),

− регулировать исходное (конечное) положение выходного звена,

− предохранять детали механизма от поломки,

− сообщать выходному звену сложное движение

− включать и выключать работу механизма,

Рассмотрим примеры конструктивного выполнения таких рычажных механизмов. Регулирование величины хода выходного звена рычажного механизма осуществляется двумя способами, изменением соотношения плеч рычага, или изменением величины эксцентриситета ведущего кривошипа.

Рис 23 Конструкция устройства, позволяющего регулировать длину его ведущего плеча.

На Рис 23 показана конструкция устройства, встроенного в рычаг малонагруженного рычажного механизма, позволяющего регулировать длину его ведущего плеча. В этот рычаг, состоящий из ведущего 1 и ведомого 2 плеч и установленный на оси 3, встроен палец 6, шарнирно, посредствам оси 5 соединенный с ведущей тягой 4 и фиксируемый в требуемом положении в пазу 10, а в его резьбовое отверстие пропущен регулировочный винт 7. При этом, ведомое плечо 2 рычага шарнирно посредствам оси 8 соединено с ведомым звеном рычажного механизма. При выполнении регулировки длины ведущего плеча 1 рычага производится раскручивание гайки 9, затем перемещение в ту или другую сторону пальца 6 по пазу ведущего плеча 1 рычага регулировочным винтом 7 и после этого выполняется последующее стопорение пальца 6 гайкой 9.

Рис 24 Конструкция кривошипно – шатунного механизма с устройством для регулировки величины хода его выходного звена

На Рис 24 показана конструкция кривошипно – шатунного механизма со встроенным устройством для регулировки величины хода его выходного звена, которое выполнено в виде промежуточного двуплечего рычага с регулируемой длиной ведущего плеча, Он содержит ведущий кривошипный вал 1, на мотылевой шейке которого установлен шатун 2, шарнирно соединенный посредствам оси 3 с промежуточным двуплечим рычагом 5, установленным на станине посредствам оси 6, а с помощью оси 7 соединенным с ведомой тягой 8. При этом на промежуточном рычаге 5 посредствам оси 9 шарнирно установлен ходовой винт 10, на котором расположена гайка (гайка на Рис 34 не показан) шарнирно соединенная с осью 3 шатуна 2 и имеет возможность, как ползушка, перемещаться в радиусном пазу 4 промежуточного рычага 5. При вращении ходового винта 10 шатун 2 поворачивается на угол αi что приводит к изменению величины ведущего плеча промежуточного рычага 5, а изменяющееся при этом, соотношение длин его ведомого и ведущего плеч позволяет менять величину хода ведомой тяги 8 механизма. Рассмотренное устройство для регулировки хода выходного звена механизма выгодно отличается от рассмотренного ранее тем, что оно позволяет при выполнении регулировки сохранять исходное положение выходного звена (тяги 8), что обеспечивается наличием в промежуточном рычаге 5 радиусного паза 4, центр которого совпадает с осью кривошипного вала 1, поэтому при выполнении регулировки поворот шатуна 2 не меняет положение промежуточного рычага 5.

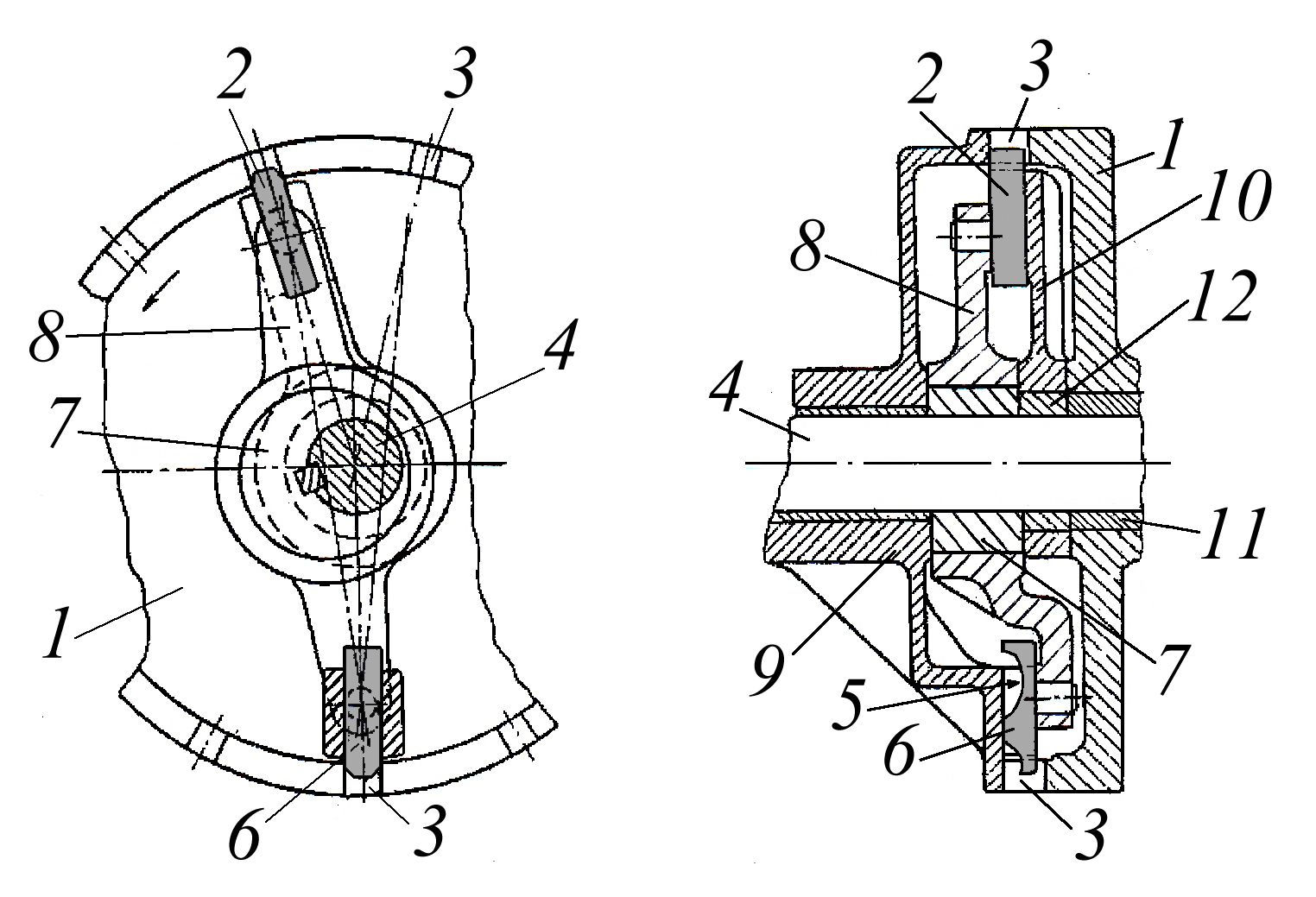

Рис. 25. Конструкция эксцентрикового вала, с регулируемой величиной эксцентриситета.

На Рис. 25 показана конструкция эксцентрикового вала, в которой за счет поворота эксцентриковой втулки, установленной на соответствующей поверхности вала, осуществляется регулировка его эксцентриситета. Предлагаемая конструкция эксцентрикового вала состоит из вала 2, на эксцентриковой шейке 1 которого располагается эксцентриковая втулка 3, с пазами 4 на внутренней цилиндрической поверхности, в которые имеет возможность входить шпонка 5, располагающаяся в пазу 8 эксцентриковой шейки 1 и опирающаяся на пальцы 6 подпружиненные пружинами 7. При этом на концах шпонки 5 установлены кольца 9 и 10, на каждом из которых внутри выполнено углубление 11, ограниченное спиральной поверхностью 16 с максимальной глубиной равной высоте паза 4. Для фиксации в осевом направлении колец 9 и 10 и эксцентриковой втулки 3 в проточках эксцентриковой шейки 1 вала 2 установлены полукольца 12, жестко закрепленные в них, а для фиксации в радиальном направлении в кольцах 9 и 10 смонтированы подпружиненные шариковые фиксаторы 13. Для поворота колец в них выполнены отверстия 14, а для поворота эксцентриковой втулки 3 в ней выполнены отверстия 15.

Регулировка эксцентриковой втулки 3 осуществляется следующим образом. Кольца 9 и 10 посредством отверстий, в которые при этом вставляется стержень или ломик поворачиваются до полного выведения шпонки 5 из паза 4 эксцентриковой втулки 3. После этого осуществляется поворот эксцентриковой втулки 3 на требуемый угол, в результате чего меняется величина эксцентриситета вала 2. Затем кольца 9 и 10 поворачиваются аналогичным образом, до тех пор, пока шпонка 5 не войдет в соответствующий паз 4 эксцентриковой втулки и в углубление 11 в кольцах, упираясь при этом своей наклонной боковой поверхностью в ответную наклонную поверхность углубления 11. На этом процесс регулировки положения эксцентриковой втулки 3 заканчивается.

Рис. 26. Конструкция клинового устройства для плавной регулировки эксцентриситета эксцентрикового вала.